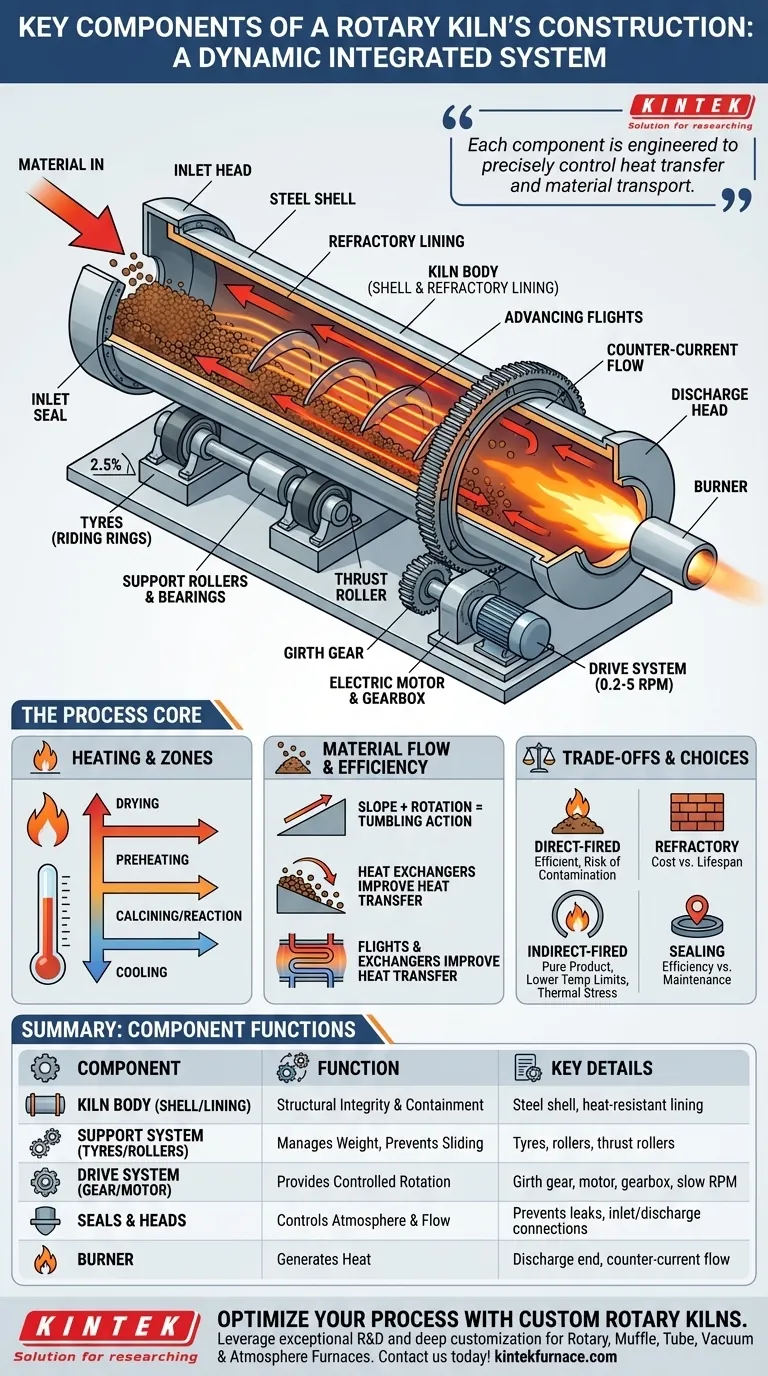

Au fond, un four rotatif est une machine d'une simplicité trompeuse. Il se compose d'un grand cylindre rotatif, appelé coque du four, incliné selon un léger angle. Cette coque repose sur des bandages (ou anneaux de roulement) qui s'appuient sur des rouleaux de support, et elle est tournée par un grand pignon d'entraînement. À l'intérieur, un revêtement réfractaire protège la coque en acier des températures extrêmes générées par un brûleur, tandis que des joints aux deux extrémités contiennent la chaleur et contrôlent l'atmosphère interne.

Un four rotatif n'est pas simplement une collection de pièces, mais un système dynamique et intégré. Chaque composant — de la coque structurelle et de son revêtement réfractaire aux mécanismes de support, d'entraînement et d'étanchéité — est conçu pour contrôler précisément le transfert de chaleur et le transport des matériaux pour une transformation chimique ou physique spécifique.

L'anatomie d'un système de four rotatif

Pour comprendre un four rotatif, il est préférable de le décomposer en ses groupes fonctionnels principaux : le corps, le système de support, le système d'entraînement et les composants qui gèrent le flux de matériaux et de gaz.

Le corps du four : coque et revêtement

La caractéristique la plus remarquable est le corps du four, un long tambour cylindrique fabriqué à partir d'une coque en acier robuste. Cela assure l'intégrité structurelle pour s'étendre entre les supports et contenir le processus.

Pour résister aux températures de processus internes pouvant dépasser 1450 °C (2640 °F), la coque en acier est protégée par un revêtement réfractaire interne. Cette couche résistante à la chaleur, constituée de briques spécialisées ou de matériaux moulables, est essentielle à la fois pour l'efficacité thermique et la durée de vie opérationnelle du four.

Le système de support : bandages, rouleaux et paliers

Le poids massif du four est géré par le système de support. De grandes bandes d'acier, appelées bandages ou anneaux de roulement, sont fixées à l'extérieur de la coque.

Ces bandages reposent sur un ensemble de rouleaux de support (ou roues de trunnion), qui sont des assemblages robustes équipés de paliers permettant au four de tourner avec une friction minimale.

Pour empêcher le four incliné de glisser vers le bas, des rouleaux de poussée sont positionnés pour appuyer contre le côté des bandages, maintenant l'ensemble dans sa position longitudinale correcte.

Le système d'entraînement : pignon, moteur et contrôle

La rotation est assurée par le système d'entraînement. Un grand pignon d'entraînement à couronne est monté autour de la circonférence de la coque du four.

Ce pignon est entraîné par un plus petit pignon à vis sans fin, qui est connecté à un puissant moteur électrique par l'intermédiaire d'une boîte de vitesses. La vitesse de rotation est généralement très lente et contrôlable, allant souvent de seulement 0,2 à 5 tours par minute (tr/min).

Flux de matériaux et de gaz : pente, joints et têtes

Le matériau traverse le four grâce à une combinaison de rotation et de gravité. Le four est installé avec une légère pente descendante, généralement entre 1 % et 4 % (chute de 1 à 4 cm par mètre de longueur).

Lorsque le four tourne, le matériau est soulevé sur une partie du mur puis retombe, avançant lentement vers l'extrémité de décharge. Cette action de basculement assure un excellent mélange et une exposition uniforme à la chaleur.

Des joints d'étanchéité sont installés aux extrémités d'alimentation (entrée) et de décharge. Ils sont essentiels pour empêcher l'air froid de s'infiltrer et les gaz de processus chauds de s'échapper, ce qui est crucial pour l'efficacité thermique et le contrôle de l'atmosphère.

Enfin, les têtes d'entrée et de décharge (ou breeching) fournissent des points de connexion fixes pour l'alimentation en matière première dans le four et pour la décharge du produit final et des gaz d'échappement.

Le cœur du processus : chauffage et transformation

Alors que les composants mécaniques fournissent la structure et le mouvement, les composants de processus créent les conditions de la transformation.

La source de chaleur : brûleurs et combustion

La chaleur est généralement générée par un brûleur situé à l'extrémité de décharge du four. Cela crée un flux à contre-courant, où les gaz de combustion chauds remontent dans le four dans la direction opposée au mouvement du matériau descendant.

Cette conception à contre-courant est très efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz plus froids préchauffent l'alimentation brute entrante.

Zones du four : du séchage au refroidissement

Le gradient de température le long de la longueur du four crée naturellement des zones de processus distinctes. Le matériau entrant dans le four est d'abord séché, puis préchauffé, avant d'entrer dans la zone de calcination ou de réaction à haute température où se produit la transformation principale.

Conception interne : ailes et échangeurs de chaleur

Pour améliorer l'efficacité, certains fours intègrent des structures internes. Des ailes d'avancement ou « élévateurs » sont des plaques métalliques qui aident à soulever et à faire tomber le matériau à travers le flux de gaz, améliorant le transfert de chaleur.

Des échangeurs de chaleur internes plus complexes peuvent être utilisés pour améliorer davantage l'efficacité thermique en maximisant le contact entre les gaz chauds et le matériau de traitement.

Comprendre les compromis au niveau du système

La sélection et la conception de chaque composant impliquent des compromis critiques qui ont un impact sur les performances, le coût et la maintenance.

Chauffage direct ou indirect

Le choix de conception le plus fondamental est la méthode de chauffage. Les fours à chauffage direct, où la flamme du brûleur et les gaz de combustion entrent en contact avec le matériau, sont courants et thermiquement efficaces. Cependant, ils risquent de contaminer le produit par des sous-produits de la combustion.

Les fours à chauffage indirect chauffent le matériau en chauffant l'extérieur de la coque du four. Cela maintient la pureté du produit, mais est moins efficace, présente des limites de température plus faibles et impose un stress thermique immense sur la coque.

Sélection et durée de vie des réfractaires

Le choix du matériau réfractaire est un équilibre entre le coût, l'isolation thermique et la résistance à l'attaque chimique et à l'abrasion par le matériau de processus. Un revêtement moins cher peut réduire le coût initial, mais entraîner des arrêts plus fréquents et plus coûteux pour le remplacement.

Efficacité de l'étanchéité par rapport à la maintenance

Les systèmes d'étanchéité à haute efficacité sont complexes et peuvent représenter un point de maintenance important. Cependant, ne pas investir dans de bons joints entraîne des pertes d'énergie importantes dues à l'infiltration d'air froid dans le système et peut conduire à des émissions incontrôlées. Le coût de la perte d'efficacité thermique l'emporte souvent sur le coût de maintenance d'un bon joint.

Faire le bon choix pour votre objectif

La conception finale d'un four rotatif est toujours adaptée à son application spécifique.

- Si votre objectif principal est un débit élevé : Vous aurez besoin d'un four avec un grand diamètre, une longueur appropriée et un système d'entraînement robuste capable de supporter des charges de matériaux importantes.

- Si votre objectif principal est l'efficacité thermique : Vous investirez dans des revêtements réfractaires haute performance, des systèmes d'étanchéité avancés et potentiellement des échangeurs de chaleur internes pour minimiser la consommation de carburant.

- Si votre objectif principal est un contrôle précis du processus : Vous aurez besoin d'un entraînement à vitesse variable, d'un système de brûleur hautement réglable et d'excellents joints pour maintenir une atmosphère interne et un profil de température spécifiques.

En fin de compte, un four rotatif est un outil puissant parce que ses composants individuels fonctionnent ensemble comme une seule machine de traitement contrôlable.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Corps du four | Intégrité structurelle et confinement du processus | Coque en acier avec revêtement réfractaire pour la résistance aux hautes températures |

| Système de support | Gère le poids et empêche le glissement | Comprend les bandages, les rouleaux de support et les rouleaux de poussée |

| Système d'entraînement | Assure la rotation | Pignon à couronne, moteur et boîte de vitesses pour des tr/min lents et contrôlés |

| Joints et têtes | Contrôle l'atmosphère et le flux de matériaux | Empêche les fuites, avec des têtes d'entrée et de décharge pour les connexions |

| Brûleur | Génère de la chaleur | Situé à l'extrémité de décharge pour une efficacité du flux à contre-courant |

Prêt à optimiser vos processus industriels avec un four rotatif personnalisé ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de four à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous vous concentriez sur un débit élevé, l'efficacité thermique ou un contrôle précis du processus, nous pouvons concevoir un four rotatif qui répond précisément à vos exigences expérimentales et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos opérations — Prenez contact maintenant !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct