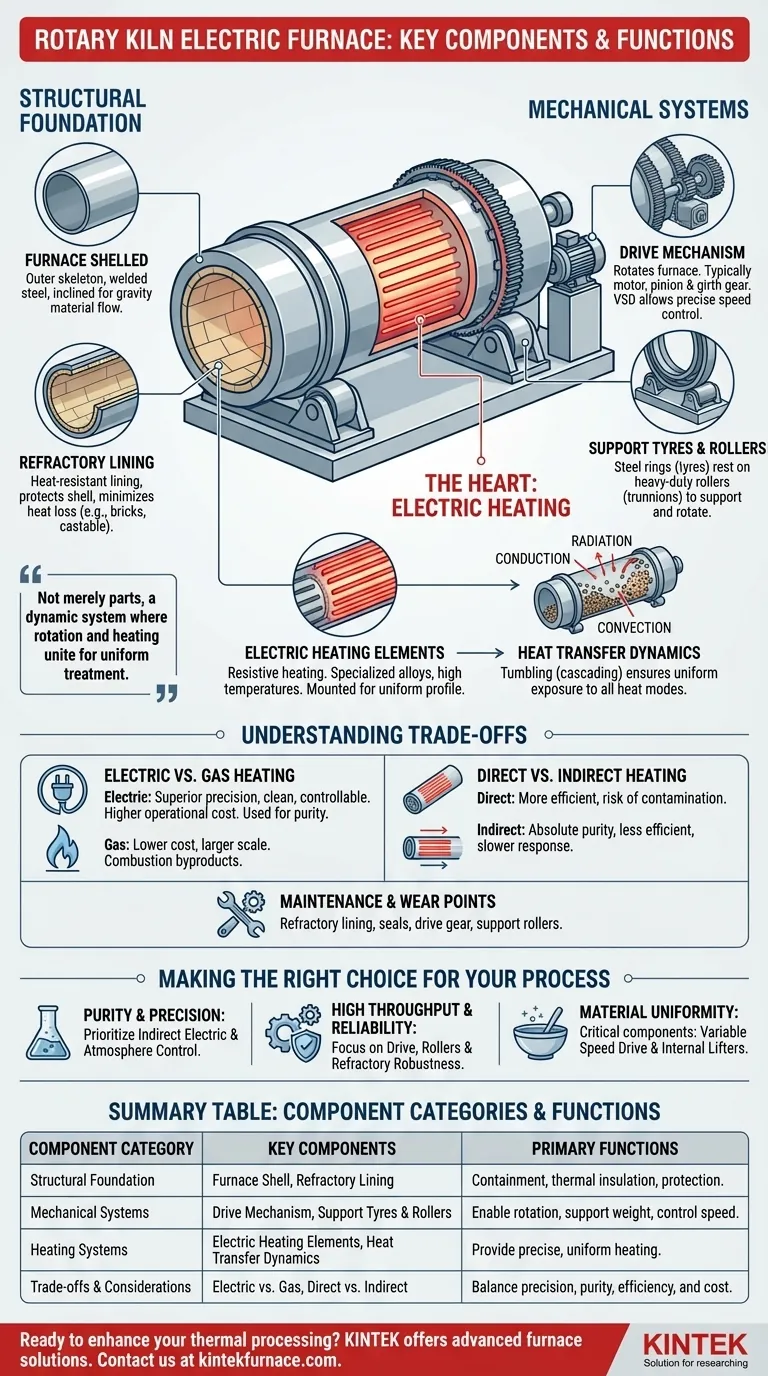

À la base, un four électrique rotatif est un système intégré conçu pour le traitement thermique continu. Ses composants clés sont le corps du four avec son revêtement résistant à la chaleur, l'entraînement mécanique et la structure de support qui permet la rotation, les éléments chauffants électriques qui fournissent l'énergie, et les systèmes de manipulation des matériaux et de contrôle du processus.

Un four rotatif n'est pas simplement une collection de pièces. C'est un système dynamique où la rotation contrôlée et le chauffage précis travaillent à l'unisson pour garantir que chaque particule de matériau est traitée uniformément, obtenant des résultats que les fours statiques ne peuvent pas.

La Fondation Structurelle : Corps et Revêtement

La structure physique du four doit assurer le confinement, le support et l'isolation thermique. Ces rôles sont partagés entre l'enveloppe extérieure et le revêtement intérieur.

L'Enveloppe du Four

L'enveloppe du four, ou corps, est le squelette extérieur du four. Il s'agit généralement d'un long cylindre, construit à partir de tôles d'acier soudées pour résister aux immenses contraintes structurelles et thermiques de l'opération.

Ce cylindre est presque toujours monté avec une légère inclinaison par rapport à l'horizontale, utilisant la gravité pour aider à déplacer le matériau de l'extrémité d'alimentation à l'extrémité de décharge pendant qu'il tourne.

Le Revêtement Réfractaire

À l'intérieur de l'enveloppe en acier se trouve le revêtement réfractaire. Cette couche critique est constituée de matériaux résistants à la chaleur comme des briques réfractaires, du ciment moulable ou d'autres composés isolants.

Son objectif principal est double : protéger l'enveloppe en acier des températures internes extrêmes et minimiser les pertes de chaleur, améliorant l'efficacité thermique du four. Le choix du matériau réfractaire dépend également des propriétés chimiques du matériau traité pour résister à la corrosion et aux réactions.

Les Systèmes Mécaniques : Rotation et Support

L'aspect "rotatif" du four est ce qui permet ses capacités de traitement uniques. Ce mouvement est géré par un ensemble robuste de composants mécaniques.

Le Mécanisme d'Entraînement

Le mécanisme d'entraînement est le système qui fait tourner le corps du four. Il se compose généralement d'une grande couronne dentée (la couronne de giration) fixée à l'enveloppe, qui est actionnée par un pignon plus petit connecté à un moteur électrique à couple élevé.

Les systèmes modernes incluent presque toujours un variateur de vitesse (VSD). Cela permet aux opérateurs de contrôler précisément la vitesse de rotation, un paramètre critique pour déterminer la durée de séjour du matériau dans le four et la qualité de son culbutage et de son mélange.

Pneus de Support et Galets

Compte tenu du poids massif du corps du four et de son contenu, un système de support spécialisé est nécessaire. De grands anneaux en acier, appelés pneus de support ou anneaux de roulement, sont fixés à l'extérieur de l'enveloppe du four.

Ces pneus reposent sur un ensemble de galets de support (ou tourillons) robustes, qui supportent toute la charge du four et lui permettent de tourner avec un minimum de frottement.

Le Cœur du Four : Chauffage Électrique

Contrairement aux fours à combustible, un four électrique repose sur le chauffage résistif, ce qui offre des avantages distincts en termes de contrôle et de pureté du processus.

Éléments Chauffants Électriques

La source de chaleur est constituée d'éléments chauffants électriques. Ceux-ci sont fabriqués à partir d'alliages spécialisés qui peuvent résister à de très hautes températures tout en convertissant l'énergie électrique en énergie thermique.

Ces éléments sont généralement montés à l'intérieur de la chambre du four ou, dans certaines conceptions, à l'extérieur pour chauffer l'enveloppe, qui rayonne ensuite la chaleur vers l'intérieur. Leur placement est crucial pour obtenir un profil de température uniforme le long de la longueur du four.

Dynamique du Transfert de Chaleur

La rotation est la clé d'un chauffage uniforme. Lorsque le four tourne, il soulève et culbute continuellement le matériau, un processus appelé cascadage.

Cette action expose chaque particule directement aux trois modes de transfert de chaleur : le rayonnement des parois réfractaires chaudes et des éléments chauffants, la conduction par contact particule à particule, et la convection de l'atmosphère chaude à l'intérieur du four.

Comprendre les Compromis

Bien que puissant, la conception d'un four électrique rotatif implique d'équilibrer des priorités concurrentes.

Chauffage Électrique vs. Gaz

Le chauffage électrique offre une précision de température supérieure et une atmosphère propre et contrôlable, exempte de sous-produits de combustion. Cependant, il peut avoir un coût opérationnel plus élevé en fonction des prix de l'électricité et est souvent utilisé pour des applications à petite échelle ou de haute pureté par rapport aux fours massifs à gaz.

Chauffage Direct vs. Indirect

Un four peut être chauffé directement, avec des éléments à l'intérieur de la chambre de traitement, ou chauffé indirectement, où le tube rotatif est chauffé de l'extérieur. Le chauffage direct est plus efficace mais risque de contaminer les matériaux sensibles. Le chauffage indirect assure une pureté absolue du produit mais est moins économe en énergie et a une réponse thermique plus lente.

Entretien et Points d'Usure

Les principaux composants d'usure sont le revêtement réfractaire, qui se dégrade finalement en raison des cycles thermiques et de l'abrasion, et les joints aux extrémités d'alimentation et de décharge. L'engrenage d'entraînement et les galets de support nécessitent également une lubrification et une inspection régulières pour éviter les défaillances mécaniques.

Faire le Bon Choix pour Votre Processus

Comprendre comment ces composants fonctionnent en tant que système vous permet de sélectionner ou d'exploiter un four qui correspond à vos objectifs spécifiques.

- Si votre objectif principal est la pureté et la précision du processus : Privilégiez une conception avec un chauffage électrique indirect et des systèmes avancés de contrôle de l'atmosphère.

- Si votre objectif principal est un débit élevé et une fiabilité : Portez une attention particulière à la robustesse du mécanisme d'entraînement, des galets de support et à la qualité du revêtement réfractaire.

- Si votre objectif principal est l'uniformité du matériau : Le variateur de vitesse et la conception des élévateurs internes (ailettes qui aident à culbuter le matériau) sont vos composants les plus critiques.

En comprenant la fonction de chaque composant, vous passez de la simple exploitation d'une machine à la maîtrise d'un système de traitement thermique sophistiqué.

Tableau Récapitulatif :

| Catégorie de Composant | Composants Clés | Fonctions Principales |

|---|---|---|

| Fondation Structurelle | Enveloppe du Four, Revêtement Réfractaire | Confinement, isolation thermique, protection contre la chaleur |

| Systèmes Mécaniques | Mécanisme d'Entraînement, Pneus de Support et Galets | Permettre la rotation, supporter le poids, contrôler la vitesse |

| Systèmes de Chauffage | Éléments Chauffants Électriques, Dynamique du Transfert de Chaleur | Fournir un chauffage précis et uniforme par rayonnement, conduction, convection |

| Compromis et Considérations | Chauffage Électrique vs. Gaz, Chauffage Direct vs. Indirect | Équilibrer précision, pureté, efficacité et coût |

Prêt à améliorer votre traitement thermique avec un four électrique rotatif sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications courantes des fours tubulaires rotatifs ? Libérez un traitement efficace des matériaux en vrac

- Comment les fours tubulaires rotatifs contribuent-ils à la science des matériaux et à l'ingénierie chimique ? Débloquez la précision dans le traitement des matériaux

- Comment fonctionne le processus de chauffage dans les fours tubulaires rotatifs ? Obtenir une chaleur uniforme pour les poudres et les granulés

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs