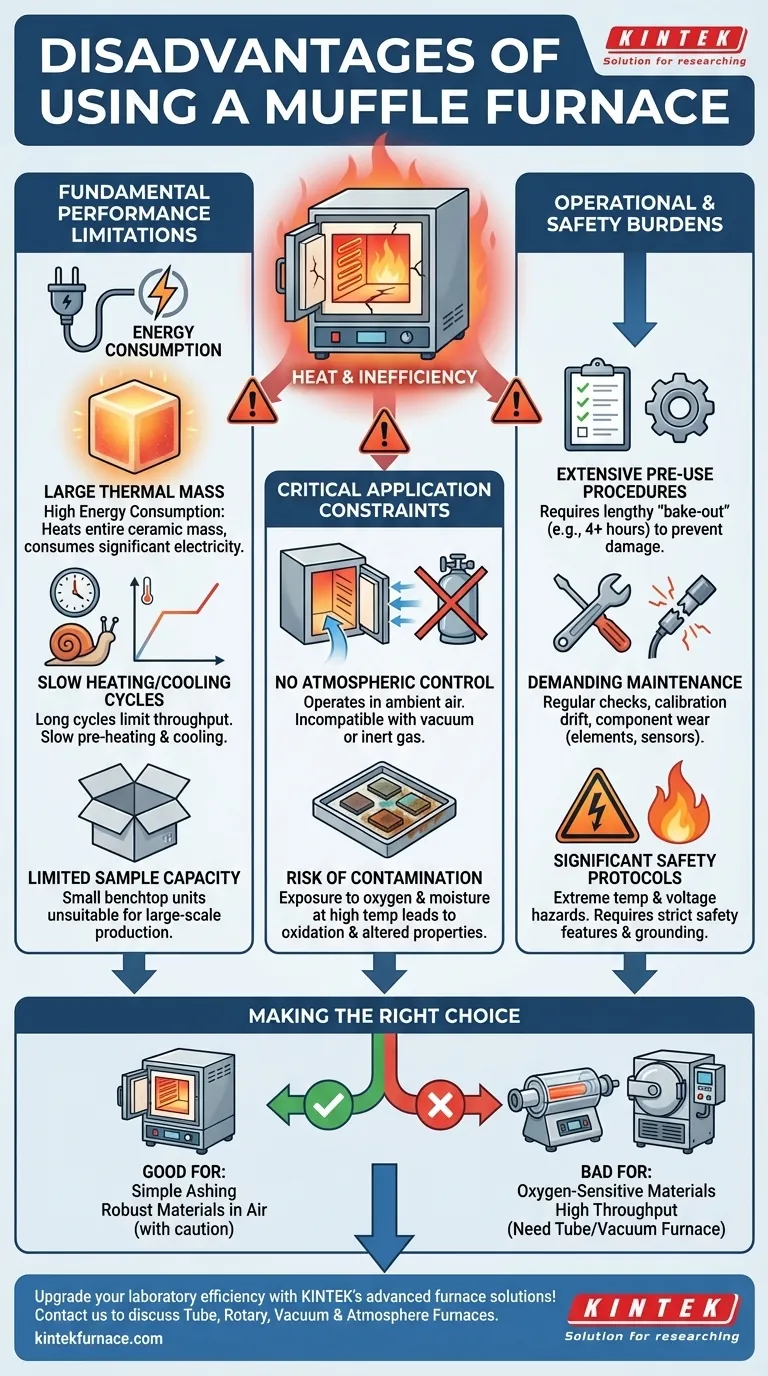

À la base, les inconvénients d'un four à moufle découlent de sa conception en tant que chambre simple à haute température. Les principaux inconvénients incluent une consommation d'énergie élevée, une inefficacité inhérente et un manque de contrôle de l'atmosphère, ce qui le rend inadapté à de nombreuses applications sensibles. De plus, son fonctionnement exige des protocoles de sécurité stricts et un entretien régulier.

Bien qu'efficace pour les tâches de base à haute température dans l'air ambiant, les limitations d'un four à moufle en termes d'efficacité, de contrôle atmosphérique et de vitesse de fonctionnement en font un mauvais choix pour les processus nécessitant précision, débit élevé ou un environnement non réactif.

Limitations fondamentales des performances

La conception d'un four à moufle privilégie l'atteinte de températures élevées plutôt que la vitesse ou l'efficacité. Cela entraîne plusieurs inconvénients clés en termes de performances qui doivent être pris en compte.

Consommation d'énergie élevée

Le four fonctionne en chauffant des éléments électriques qui rayonnent de la chaleur dans une chambre en céramique, ou "moufle". Cette masse de céramique entière doit être portée à température, un processus qui consomme une quantité importante d'énergie électrique, en particulier lors du démarrage et pour les fonctionnements de longue durée.

Cycles de chauffage et de refroidissement lents

Étant donné que le four repose sur le chauffage d'une grande masse thermique (le moufle), il ne peut pas changer de température rapidement. Le préchauffage initial et les procédures de séchage obligatoires peuvent prendre des heures, et le refroidissement est tout aussi lent, limitant le débit d'échantillons.

Capacité d'échantillon limitée

La plupart des fours à moufle sont des unités de paillasse conçues pour des travaux à l'échelle du laboratoire ou de petites pièces. Leur capacité interne est souvent limitée, ce qui les rend totalement inadaptés à toute forme de production à grande échelle ou à volume élevé.

Contraintes d'application critiques

Le désavantage le plus significatif est l'incapacité du four à contrôler son atmosphère interne. Ce seul facteur le disqualifie d'un large éventail d'applications modernes de traitement des matériaux.

Incompatibilité avec le vide ou les atmosphères contrôlées

Un four à moufle n'est pas scellé et fonctionne dans l'air ambiant. Il ne peut pas maintenir un vide ou être rempli d'un gaz inerte comme l'argon ou l'azote. Cela le rend inutile pour les applications où l'oxygène endommagerait l'échantillon, comme le frittage de céramiques sensibles ou le traitement thermique de métaux réactifs. Pour ces applications, un four sous vide ou un four tubulaire est nécessaire.

Risque de contamination des échantillons

Parce que la chambre est ouverte à l'air, les échantillons sont directement exposés à l'oxygène, à l'azote et à l'humidité à des températures élevées. Cela peut entraîner une oxydation et une contamination indésirables, altérant les propriétés chimiques ou physiques du matériau que vous essayez de traiter.

Comprendre les charges opérationnelles et de sécurité

Au-delà des performances, la possession et l'utilisation d'un four à moufle entraînent une lourde charge de responsabilité. Ce n'est pas un simple appareil "plug-and-play".

Procédures de pré-utilisation étendues

Un nouveau four ou un four qui a été inactif nécessite une longue procédure de "séchage" ou de "décontamination". Cela implique de chauffer lentement le four pendant plusieurs heures (par exemple, quatre heures de 200°C à 600°C) pour éliminer l'humidité de l'isolation céramique, évitant ainsi les dommages.

Exigences d'entretien rigoureuses

Des performances optimales nécessitent des vérifications régulières et une calibration potentielle. Les composants clés comme les éléments chauffants, les thermocouples (capteurs de température) et les relais de commande sont sujets à l'usure et à la défaillance. Des fonctions comme le décalage de calibration existent car la précision de la température peut dériver avec le temps.

Protocoles de sécurité importants

Les fours à moufle fonctionnent à des températures extrêmes et à des tensions élevées, ce qui présente de sérieux risques d'incendie et électriques. Le fonctionnement sûr est non négociable et nécessite des caractéristiques telles que la prévention de la surchauffe, les disjoncteurs différentiels et une mise à la terre appropriée sur un circuit électrique dédié. Le non-respect de ces protocoles peut avoir des conséquences catastrophiques.

Faire le bon choix pour votre objectif

Pour déterminer si un four à moufle est l'outil approprié, vous devez peser sa simplicité par rapport à ses limitations considérables.

- Si votre objectif principal est la simple calcination ou le traitement thermique de matériaux robustes à l'air libre : Un four à moufle est un outil rentable et adapté, à condition de suivre toutes les procédures de sécurité et d'exploitation.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène, de polymères ou de céramiques avancées : Un four à moufle est le mauvais outil ; vous avez besoin d'un four tubulaire ou d'un four sous vide pour le contrôle atmosphérique.

- Si votre objectif principal est un débit élevé ou des changements de température rapides : Le cyclage thermique lent d'un four à moufle le rend très inefficace pour votre objectif.

Comprendre ces inconvénients inhérents garantit que vous sélectionnez le bon instrument pour votre application spécifique, évitant ainsi des erreurs coûteuses et un fonctionnement dangereux.

Tableau récapitulatif :

| Inconvénient | Impact |

|---|---|

| Forte consommation d'énergie | Augmente les coûts d'exploitation et l'empreinte environnementale |

| Cycles de chauffage et de refroidissement lents | Réduit le débit et l'efficacité |

| Capacité d'échantillon limitée | Ne convient pas à la production à grande échelle |

| Pas de contrôle atmosphérique | Provoque la contamination et l'oxydation des échantillons |

| Besoins élevés en maintenance et sécurité | Nécessite des protocoles stricts et un entretien régulier |

Améliorez l'efficacité de votre laboratoire avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et surmonter les limitations des fours à moufle !

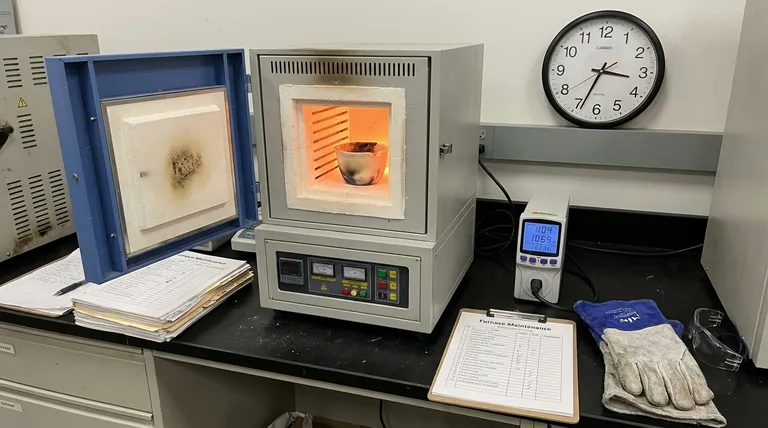

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar