Bien que très précis, un four à moufle n'est pas une solution de chauffage universellement idéale. Ses principaux inconvénients résident dans sa conception, entraînant une efficacité de chauffage potentiellement plus faible et une consommation d'énergie plus élevée par rapport aux méthodes de chauffage direct. De manière cruciale, sa structure fondamentale le rend totalement inadapté à toute application nécessitant un environnement sous vide.

Un four à moufle excelle à fournir un environnement de chauffage propre, uniforme et précisément contrôlé. Cependant, cela est réalisé en sacrifiant la vitesse, l'efficacité énergétique et la capacité à contrôler la pression atmosphérique, ce qui en fait le mauvais choix pour les processus dépendant du vide ou à haut débit.

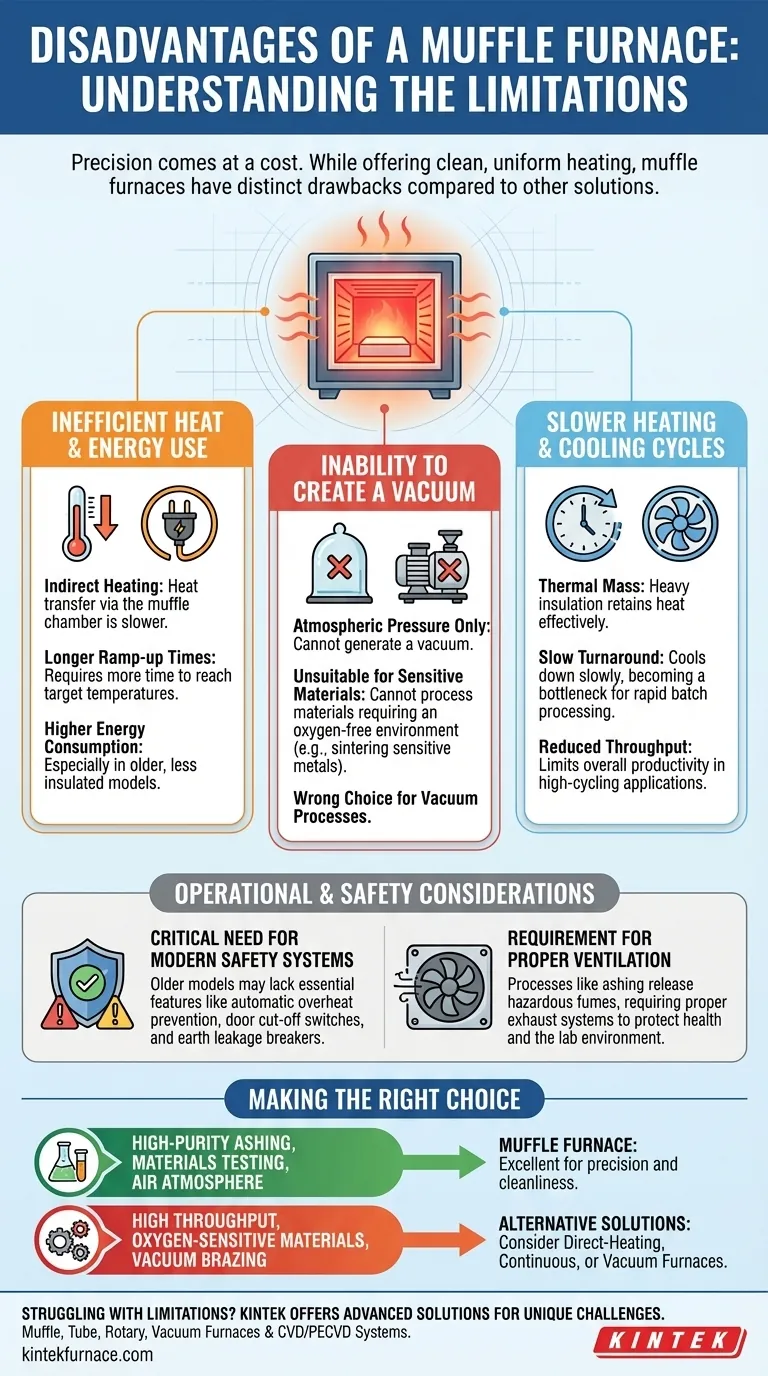

Analyse des principales limitations

La caractéristique distinctive d'un four à moufle — une chambre intérieure (le "moufle") qui isole l'échantillon des éléments chauffants — est la source de ses forces et de ses faiblesses.

Transfert de chaleur inefficace et consommation d'énergie

Un inconvénient majeur est la nature indirecte du processus de chauffage. Les éléments chauffent la chambre, qui rayonne ensuite la chaleur vers l'échantillon.

Ce transfert indirect peut être moins efficace que le chauffage direct, ce qui peut entraîner des temps de montée en température plus longs pour atteindre la température cible. Dans certains modèles, en particulier les plus anciens ou les moins isolés, cette inefficacité se traduit par une consommation d'énergie globale plus élevée pour maintenir une température définie.

Incapacité à créer un vide

C'est la limitation opérationnelle la plus critique. Les fours à moufle sont conçus pour fonctionner à la pression atmosphérique ambiante.

Leur construction ne permet pas la création d'un vide. Pour des processus comme le frittage de métaux sensibles ou certains traitements avancés de matériaux qui nécessitent un environnement sans oxygène, un four à moufle est inadapté. Dans ces cas, un four sous vide dédié est le seul choix approprié.

Cycles de chauffage et de refroidissement plus lents

La même isolation lourde qui assure une excellente stabilité et uniformité de la température retient également très efficacement la chaleur.

Bien que cela soit excellent pour un fonctionnement en régime permanent, cette masse thermique signifie que le four refroidit lentement. Pour les laboratoires ou les installations de production qui nécessitent un cyclage rapide entre les lots, ce temps de rotation lent peut devenir un goulot d'étranglement important, réduisant le débit global.

Considérations opérationnelles et de sécurité

Au-delà des limitations de conception inhérentes, des facteurs opérationnels pratiques doivent être pris en compte. Un four mal spécifié peut introduire des risques importants.

Le besoin critique de systèmes de sécurité modernes

Un four à moufle fonctionne à des températures extrêmes, ce qui rend la sécurité non négociable. Un inconvénient des modèles plus anciens ou moins chers est l'absence de fonctionnalités de sécurité modernes et automatisées.

Un four fiable doit inclure des systèmes tels que la prévention automatique de la surchauffe, un interrupteur de porte qui coupe l'alimentation lorsqu'elle est ouverte et un disjoncteur différentiel. Les unités avancées disposent également de fonctions d'autodiagnostic pour détecter les erreurs de capteur ou les pannes de chauffage, prévenant ainsi les incidents catastrophiques. Un four dépourvu de ces éléments constitue une grave responsabilité.

Exigence d'une ventilation adéquate

De nombreux processus de traitement thermique, tels que l'incinération ou le déliantage, libèrent des fumées, de la fumée ou des composés volatils.

Si le four n'est pas équipé d'un système de ventilation ou d'extraction approprié, ces gaz peuvent présenter un risque pour la santé et potentiellement endommager l'environnement du laboratoire. Cela rend l'emplacement et l'installation appropriés essentiels, ajoutant une couche de complexité et de coût.

Comprendre les compromis

Choisir un four à moufle implique d'équilibrer ses avantages distincts et ses limitations évidentes.

Précision vs Vitesse

La conception à moufle offre une uniformité de température exceptionnelle et isole la charge de travail de la contamination des éléments chauffants.

Le compromis pour cette précision est la vitesse. Les processus prendront presque toujours plus de temps que dans un four à chauffage direct en raison du décalage thermique créé par la chambre intermédiaire.

Contrôle de la contamination vs Contrôle atmosphérique

Le four offre un excellent contrôle de la contamination particulaire provenant des éléments chauffants.

Cependant, il n'offre aucun contrôle sur la contamination atmosphérique. L'échantillon est entièrement exposé à l'air ambiant (oxygène et azote), ce qui peut être préjudiciable aux matériaux sujets à l'oxydation à haute température.

Faire le bon choix pour votre application

Pour sélectionner l'équipement correct, vous devez aligner les capacités du four avec vos objectifs de processus spécifiques.

- Si votre objectif principal est l'incinération de haute pureté, les essais de matériaux ou le traitement thermique dans une atmosphère d'air : Un four à moufle est un excellent choix, apprécié pour sa précision et sa propreté.

- Si votre objectif principal est un débit élevé et des cycles de traitement rapides : Les temps de chauffage et de refroidissement plus lents d'un four à moufle peuvent constituer un goulot d'étranglement critique, justifiant une enquête sur les types de fours à chauffage direct ou continus.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène ou le brasage sous vide : Un four à moufle est fondamentalement le mauvais outil ; vous devez utiliser un four sous vide ou à gaz inerte.

En fin de compte, une décision éclairée découle d'une compréhension claire des exigences de votre matériau et de vos priorités opérationnelles.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Transfert de chaleur inefficace | Temps de montée en température plus longs et consommation d'énergie plus élevée |

| Incapacité à créer un vide | Inadapté aux matériaux sensibles à l'oxygène ou aux processus sous vide |

| Cycles de chauffage/refroidissement lents | Débit réduit pour le traitement par lots rapide |

| Nécessite des systèmes de sécurité modernes | Essentiel pour prévenir la surchauffe et assurer la sécurité de l'opérateur |

| Nécessite une ventilation adéquate | Indispensable pour gérer les fumées des processus comme l'incinération ou le déliantage |

Vous rencontrez des difficultés avec les limitations de votre four actuel ? KINTEK comprend que chaque laboratoire a des défis uniques en matière de traitement thermique. Notre équipe s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées qui surmontent les inconvénients courants. Que vous ayez besoin de temps de cycle plus rapides, de capacités de vide ou d'un système conçu sur mesure, nous pouvons vous aider.

Notre gamme de produits comprend :

- Fours à moufle

- Fours tubulaires

- Fours rotatifs

- Fours sous vide et à atmosphère contrôlée

- Systèmes CVD/PECVD

Laissez-nous concevoir un four qui répond précisément à vos exigences expérimentales. Contactez nos experts dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau