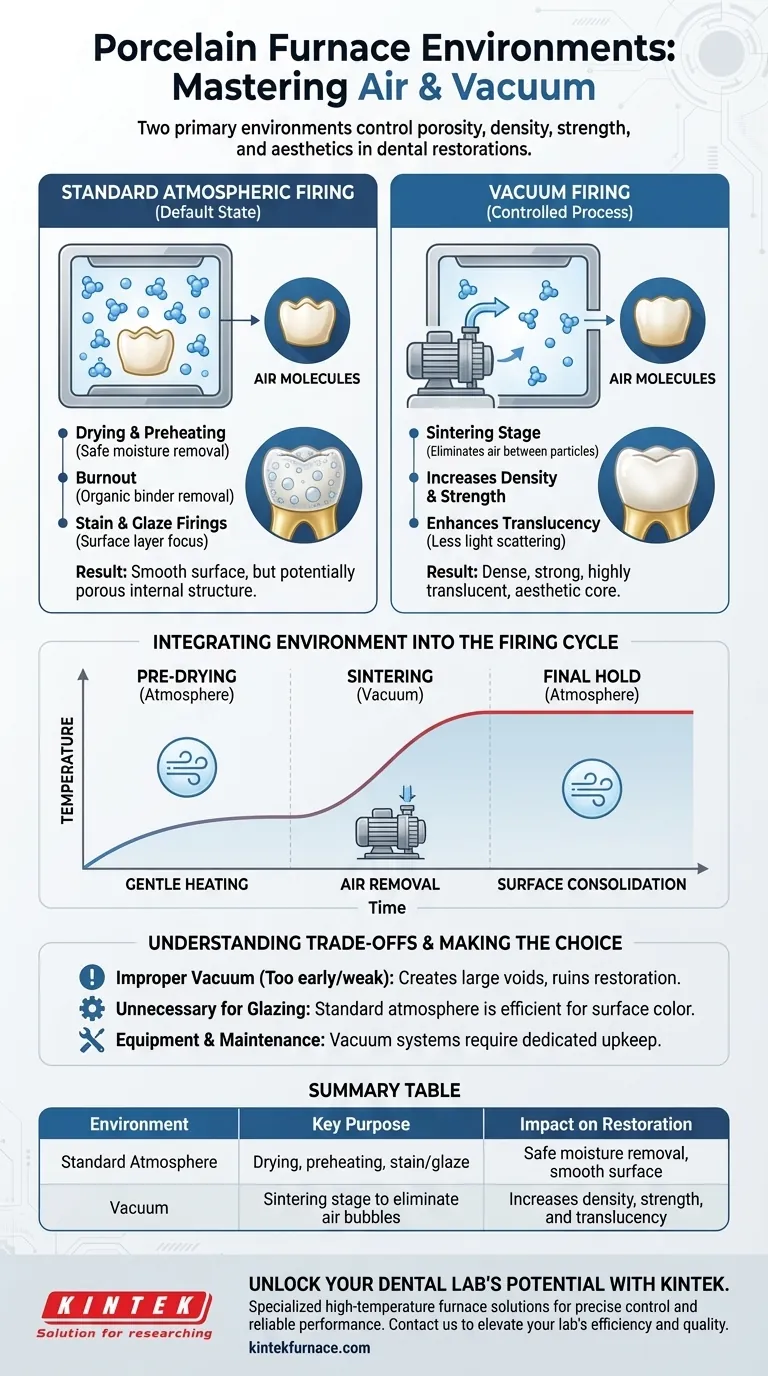

Les fours à porcelaine fonctionnent dans deux environnements principaux : une atmosphère d'air standard ou un vide contrôlé. Le choix est un paramètre de processus critique, et non une caractéristique de l'équipement, et il est délibérément programmé dans un cycle de cuisson pour influencer directement la densité finale, la résistance et la qualité esthétique d'une restauration dentaire.

La décision de cuire la porcelaine sous vide ou dans une atmosphère standard concerne fondamentalement le contrôle de la porosité. Un environnement sous vide est utilisé pendant des étapes spécifiques du cycle de cuisson pour éliminer l'air piégé, ce qui donne une céramique finale plus dense, plus résistante et plus esthétique.

Le rôle de l'environnement de cuisson

L'environnement à l'intérieur du moufle du four a un impact direct sur la façon dont les particules individuelles de porcelaine fusionnent, un processus connu sous le nom de frittage. La présence ou l'absence d'air à des températures spécifiques détermine la structure interne de la couronne ou du pont fini.

Cuisson atmosphérique standard

Dans un environnement atmosphérique standard, la chambre du four contient de l'air normal. C'est l'état par défaut et il est essentiel pour des étapes spécifiques du processus de cuisson.

La pression atmosphérique est utilisée pendant les phases initiales de séchage et de préchauffage. Elle permet une élimination douce de l'eau et une combustion sûre de tout agent liant organique présent dans la pâte de porcelaine.

C'est également l'environnement utilisé pour les cuissons finales de coloration et de glaçage, où l'objectif est de développer une couche de surface lisse et vitreuse sans altérer la sous-structure déjà frittée.

Cuisson sous vide

Un environnement sous vide est créé lorsqu'une pompe élimine la majeure partie de l'air de la chambre du four. Ce n'est pas utilisé pour tout le cycle, mais c'est une étape cruciale pour la construction du corps principal d'une restauration.

Le but principal du vide est d'éliminer la porosité. En éliminant l'air entre les particules de porcelaine au fur et à mesure qu'elles commencent à fusionner, cela empêche les minuscules bulles d'air de se piéger dans le matériau final.

Comment le vide améliore la qualité de la céramique

L'élimination de ces vides présente deux avantages majeurs. Premièrement, elle crée un matériau plus dense et plus résistant, améliorant considérablement la capacité de la restauration à supporter les forces de mastication.

Deuxièmement, elle améliore les propriétés optiques et l'esthétique de la porcelaine. Les bulles d'air piégées diffusent la lumière, créant une apparence trouble ou opaque. Une céramique dense et sans vide possède une translucidité supérieure, lui permettant d'imiter plus efficacement l'apparence d'une dent naturelle.

Intégration de l'environnement dans le cycle de cuisson

Un four ne fonctionne pas dans un seul environnement. La pression est modifiée à des moments précis dans le cadre d'un programme de cuisson plus large et programmable qui contrôle également le temps et la température.

L'étape de pré-séchage (Atmosphère)

Chaque cycle commence à pression atmosphérique. La température augmente lentement pour sécher la porcelaine, garantissant qu'aucune humidité n'est piégée, ce qui pourrait se transformer en vapeur et endommager la restauration.

L'étape de frittage (Vide)

Lorsque la température monte vers le point de frittage, la pompe à vide s'enclenche. C'est la phase critique où le vide élimine l'air pendant que les particules de porcelaine fusionnent, assurant une haute densité dans les couches de dentine et d'émail.

Le maintien final (Atmosphère)

Juste avant ou à la température de cuisson maximale, le vide est relâché. Ce retour à la pression atmosphérique aide à consolider la surface extérieure de la restauration, créant un éclat naturel et semi-brillant directement à la sortie du four.

Comprendre les compromis

Bien que le vide soit essentiel pour la qualité, son application doit être précise. Une mauvaise gestion de l'environnement du four peut créer des problèmes plutôt que les résoudre.

Porosité due à un vide inapproprié

Si un vide est tiré trop tôt alors que l'humidité est encore présente, cela peut faire bouillir l'eau, créant de grands vides et ruinant la restauration. De même, un système de vide faible ou fuyant ne parviendra pas à éliminer suffisamment d'air, entraînant une porosité indésirable.

Inutile pour certaines applications

Le vide n'est généralement pas nécessaire pour les cycles de coloration et de glaçage simples. L'objectif de ces cuissons à basse température est de fusionner une fine couche de surface, et le vide n'apporte aucun avantage significatif et peut même altérer la texture de surface souhaitée de certaines colorations.

Exigences en matière d'équipement et d'entretien

Les fours équipés d'un système de vide nécessitent plus d'entretien. La pompe à vide et les joints de la chambre doivent être maintenus en parfait état de fonctionnement pour garantir un niveau de vide constant et efficace à chaque exécution.

Faire le bon choix pour votre objectif

L'utilisation correcte de l'environnement du four est dictée par l'étape spécifique du processus de fabrication de la restauration.

- Si votre objectif principal est de construire une couronne ou un pont solide : L'utilisation d'un cycle de vide correctement programmé pendant les étapes de cuisson de la dentine et de l'émail est essentielle pour obtenir une densité et une résistance optimales.

- Si votre objectif principal est d'appliquer la couleur de surface finale et le glaçage : La cuisson dans une atmosphère standard est la procédure correcte et la plus efficace pour ces cycles esthétiques à basse température.

- Si votre objectif principal est d'obtenir un "glaçage naturel" sans polissage : Maîtriser la température précise de libération du vide est la clé pour créer une surface lisse et consolidée directement à partir du cycle de cuisson.

En fin de compte, la maîtrise de l'interaction entre l'atmosphère et le vide est fondamentale pour transformer la poudre de porcelaine en une restauration dentaire durable et réaliste.

Tableau récapitulatif :

| Environnement | Objectif clé | Impact sur la restauration |

|---|---|---|

| Atmosphère standard | Séchage, préchauffage, cuissons de coloration/glaçage | Élimination sûre de l'humidité, développement d'une surface lisse |

| Vide | Étape de frittage pour éliminer les bulles d'air | Augmente la densité, la résistance et la translucidité |

Libérez tout le potentiel de votre laboratoire dentaire avec KINTEK

Vous recherchez des restaurations dentaires impeccables et très résistantes avec une esthétique supérieure ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées aux laboratoires dentaires. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée – y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD – améliorée par une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Que vous optimisiez les cycles de vide pour des céramiques denses ou que vous affiniez les cuissons atmosphériques, notre expertise garantit un contrôle précis et des performances fiables. Ne laissez pas les limitations d'équipement vous freiner – contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut améliorer l'efficacité de votre laboratoire et la qualité de vos restaurations !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire