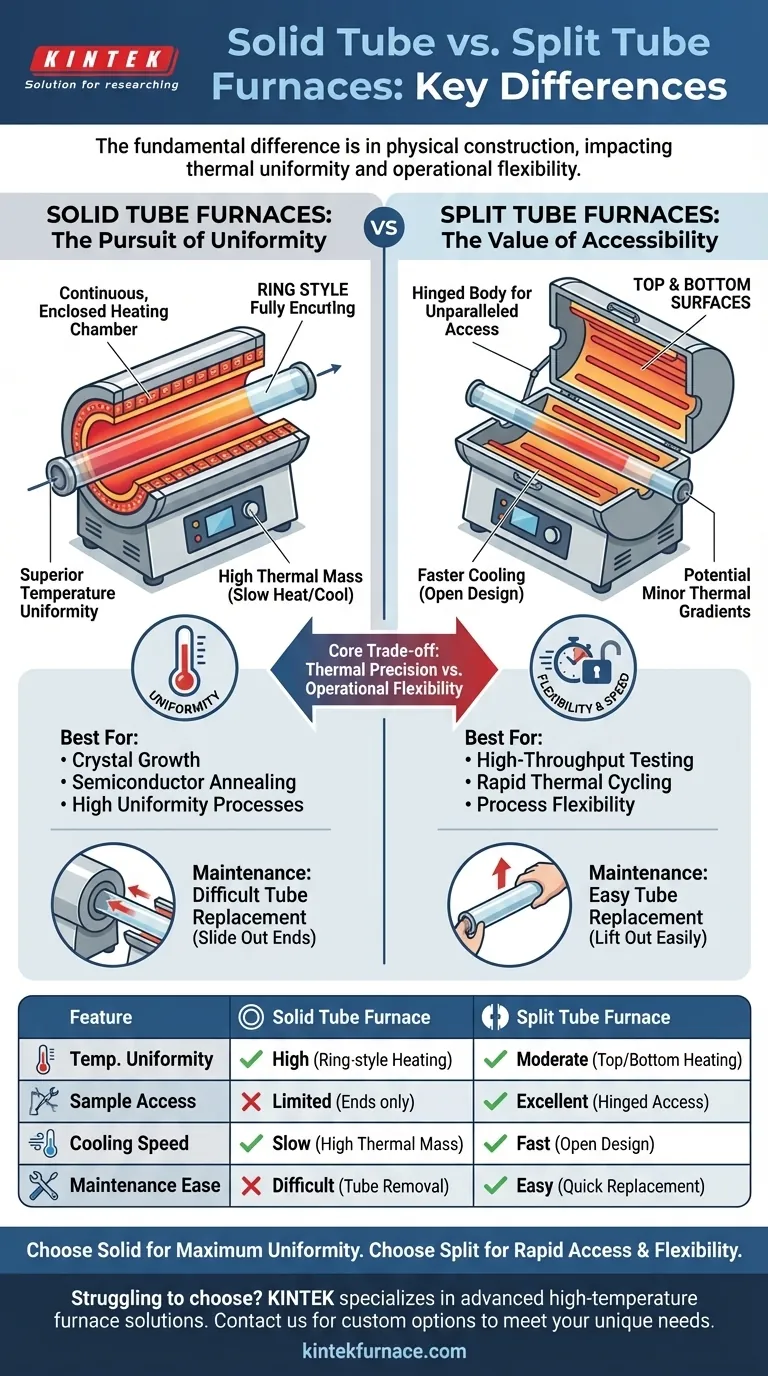

La différence fondamentale entre les fours tubulaires solides et à ouverture réside dans leur construction physique, qui dicte leurs principales forces. Les fours tubulaires solides utilisent une chambre de chauffage continue et fermée pour offrir une uniformité de température supérieure. En revanche, les fours tubulaires à ouverture sont dotés d'un corps articulé qui s'ouvre, offrant un accès inégalé au tube de processus pour une manipulation plus facile des échantillons et un refroidissement plus rapide.

Choisir entre un four tubulaire solide et un four tubulaire à ouverture est un compromis direct entre la précision thermique et la flexibilité opérationnelle. Les exigences de votre application spécifique en matière de stabilité de la température par rapport à la facilité d'accès seront le facteur décisif.

La distinction essentielle : chauffage et accès

Le choix entre ces deux types de fours dépend de leur construction et de l'impact de cette construction sur leur utilisation en laboratoire ou en production.

Fours tubulaires solides : la quête de l'uniformité

Un four tubulaire solide, parfois appelé four intégral ou non-à ouverture, est doté d'une chambre de chauffage qui est un cylindre unique et continu.

Les éléments chauffants sont généralement disposés en forme d'anneau, encerclant entièrement le tube de processus. Cette conception minimise les pertes de chaleur et les gradients thermiques, créant une zone de température très stable et homogène sur toute la circonférence du tube.

L'accès à la chambre est limité aux extrémités, où le tube de processus est inséré et retiré en le faisant glisser sur toute la longueur du four.

Fours tubulaires à ouverture : la valeur de l'accessibilité

Un four tubulaire à ouverture est construit en deux moitiés semi-cylindriques reliées par une charnière.

Cela permet d'ouvrir l'ensemble du corps du four, exposant directement la chambre interne et le tube de processus. Cette conception simplifie considérablement le placement ou le retrait du tube de processus et de tout échantillon qu'il contient.

Les éléments chauffants sont généralement situés sur les surfaces supérieure et inférieure de la chambre, ce qui est légèrement moins uniforme qu'un anneau complet mais offre d'immenses avantages pratiques.

Comprendre les compromis clés

Aucune des deux conceptions n'est universellement "meilleure". Elles sont optimisées pour des priorités différentes, et comprendre ces compromis est essentiel pour prendre une décision éclairée.

Performance thermique : uniformité vs gradients

Les fours tubulaires solides excellent dans l'uniformité de la température en coupe transversale. L'anneau fermé d'éléments chauffants assure que le tube de processus est chauffé uniformément de tous les côtés. C'est essentiel pour des processus comme la croissance cristalline ou le recuit des semi-conducteurs, où de légères variations de température peuvent ruiner un échantillon.

Les fours tubulaires à ouverture peuvent introduire de légers gradients thermiques. Le joint où les deux moitiés se rencontrent et la configuration de chauffage haut/bas peuvent créer de légères différences de température. Cependant, pour la plupart des applications, cela est négligeable et peut être atténué avec un contrôle multi-zones.

Il est important de noter que l'uniformité de la température sur la longueur du tube est principalement contrôlée par l'utilisation de plusieurs zones de chauffage (par exemple, un four à trois zones), une caractéristique disponible sur les modèles solides et à ouverture.

Vitesse opérationnelle : stabilité vs débit

Les fours tubulaires solides ont une masse thermique plus élevée et prennent plus de temps à chauffer et à refroidir. Leur conception fermée est conçue pour retenir la chaleur, ce qui est excellent pour les processus longs et stables, mais ralentit le débit.

Les fours tubulaires à ouverture permettent un refroidissement rapide. En ouvrant simplement le corps du four, la chaleur se dissipe rapidement, vous permettant d'accéder à votre échantillon beaucoup plus tôt une fois le processus terminé. C'est un avantage majeur pour les tests à haut débit ou le cyclage thermique rapide.

Maintenance et facilité d'utilisation

Les fours tubulaires à ouverture offrent une facilité de maintenance bien supérieure. Si un tube de processus se casse, se déforme ou est contaminé, il peut être soulevé et remplacé en quelques instants.

Les fours tubulaires solides peuvent rendre le remplacement du tube difficile. Retirer un tube cassé ou déformé en le faisant glisser par l'extrémité peut être une tâche difficile et longue.

Faire le bon choix pour votre application

Pour sélectionner le bon four, alignez la force principale de la conception avec votre exigence de processus primaire.

- Si votre objectif principal est une uniformité de température maximale : Choisissez un four tubulaire solide pour son chauffage fermé de style anneau qui minimise les gradients thermiques.

- Si votre objectif principal est un échange rapide d'échantillons et un refroidissement rapide : Choisissez un four tubulaire à ouverture pour son accès articulé et sa capacité à dissiper rapidement la chaleur.

- Si votre objectif principal est la flexibilité du processus et la facilité de maintenance : La conception du four tubulaire à ouverture offre des avantages significatifs pour l'échange de tubes de processus et l'accueil de divers types d'échantillons.

En comprenant ce compromis fondamental entre la précision thermique et l'accès opérationnel, vous pouvez choisir en toute confiance la conception de four qui répond directement à vos objectifs.

Tableau récapitulatif :

| Caractéristique | Four tubulaire solide | Four tubulaire à ouverture |

|---|---|---|

| Uniformité de la température | Élevée (chauffage de style anneau) | Modérée (chauffage haut/bas) |

| Accès aux échantillons | Limité (extrémités uniquement) | Excellent (accès articulé) |

| Vitesse de refroidissement | Lente (masse thermique élevée) | Rapide (conception ouverte) |

| Facilité de maintenance | Difficile (retrait du tube) | Facile (remplacement rapide du tube) |

| Idéal pour | Processus à haute uniformité | Haut débit et flexibilité |

Vous avez du mal à choisir le bon four tubulaire pour votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant un contrôle précis de la température, une facilité d'utilisation et une efficacité améliorée. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %