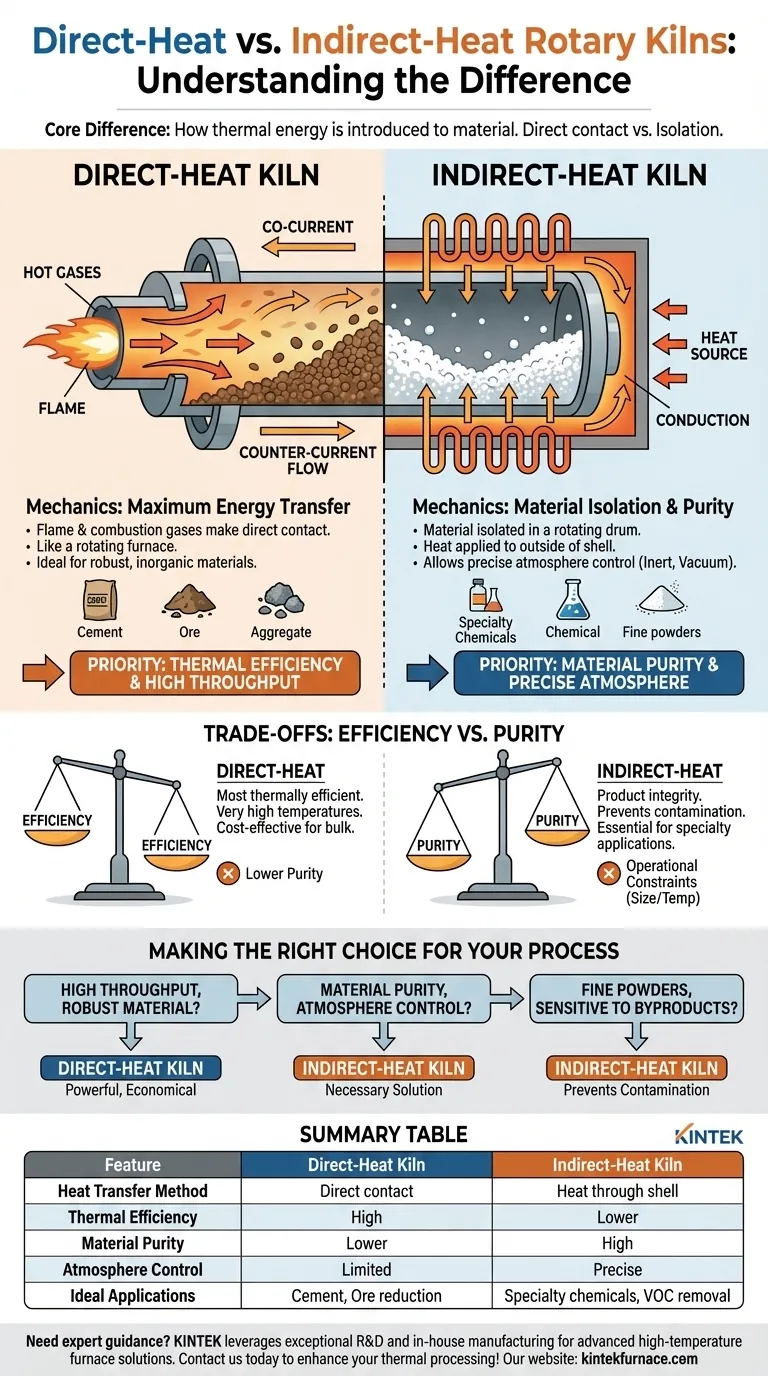

Essentiellement, la différence entre les fours rotatifs à chauffage direct et indirect réside dans la manière dont l'énergie thermique est introduite dans le matériau en cours de traitement. Dans un four à chauffage direct, la flamme et les gaz de combustion chauds entrent en contact direct avec le matériau. Dans un four à chauffage indirect, le matériau est isolé à l'intérieur d'un tambour rotatif, et la chaleur est appliquée à l'extérieur de ce tambour, transférant à travers la paroi de la coque.

La décision entre le chauffage direct et indirect est un compromis fondamental. Le chauffage direct privilégie l'efficacité thermique et un débit élevé, tandis que le chauffage indirect privilégie la pureté du matériau et un contrôle atmosphérique précis.

Le mécanisme des fours à chauffage direct

Un four à chauffage direct (ou à flamme directe) est conçu pour un transfert d'énergie maximal. Il fonctionne comme un grand four rotatif où le matériau dégringole à travers les gaz chauds.

Comment ça marche

Dans un système à flamme directe, un brûleur injecte une flamme et des gaz de combustion chauds directement à l'intérieur du four. Au fur et à mesure que le four tourne, les aubes de levage soulèvent et font cascader le matériau à travers ce courant de gaz chaud, assurant un contact complet et direct.

Ce processus peut être configuré de deux manières : le flux co-courant, où le matériau et le gaz se déplacent dans la même direction, ou le flux contre-courant, où ils se déplacent dans des directions opposées pour un échange de chaleur maximal.

Applications idéales

Les fours à chauffage direct sont les bêtes de somme de l'industrie lourde. Ils sont idéaux pour le traitement de matériaux robustes et inorganiques qui ne seront pas altérés chimiquement ou contaminés par le contact avec les gaz de combustion.

Les applications courantes incluent la production de ciment, la réduction de minerai et le séchage d'agrégats, de sable et de certains minéraux.

Le mécanisme des fours à chauffage indirect

Un four à chauffage indirect, souvent appelé calcinateur, est conçu pour isoler le matériau des produits de combustion, garantissant ainsi la pureté.

Comment ça marche

Dans cette conception, le tambour rotatif contenant le matériau est enfermé dans un four ou entouré d'éléments chauffants externes. La source de chaleur réchauffe l'extérieur de la coque du tambour, et cette énergie est transférée par conduction à travers la paroi de la coque au matériau qui dégringole à l'intérieur.

Étant donné que le matériau n'entre jamais en contact avec la flamme ou les gaz de combustion, l'atmosphère interne peut être étroitement contrôlée. Il peut s'agir d'une atmosphère inerte (comme l'azote), d'un vide ou d'un gaz réactif spécifique requis pour le processus.

Applications idéales

Le chauffage indirect est essentiel pour les processus impliquant des matériaux sensibles, fins ou nécessitant une atmosphère contrôlée. Ceci est critique lorsque l'objectif principal est d'éviter la contamination ou les réactions secondaires indésirables.

Les utilisations typiques comprennent la calcination de produits chimiques spécialisés, l'élimination des composés organiques volatils (COV) et le traitement de matériaux qui pourraient être endommagés par un contact direct avec la flamme.

Comprendre les compromis : efficacité vs. pureté

Le choix du bon type de four nécessite une compréhension claire des priorités de votre processus, car chaque conception implique des compromis inhérents.

L'efficacité du chauffage direct

Le contact direct du matériau avec le gaz chaud est la méthode de transfert de chaleur la plus efficace thermiquement. Cela permet aux fours à chauffage direct d'atteindre des températures très élevées et de traiter des volumes massifs de matériau, ce qui les rend rentables pour le traitement en vrac.

La pureté du chauffage indirect

L'avantage clé des fours indirects est l'intégrité du produit. En empêchant le contact avec les sous-produits de combustion comme le soufre ou la vapeur d'eau, le matériau final reste pur. Ceci est non négociable pour de nombreuses applications chimiques et spécialisées.

Contraintes opérationnelles

Les fours à chauffage direct peuvent être construits dans des tailles énormes. Les fours à chauffage indirect sont limités par la science des matériaux de la coque du tambour, qui doit résister à des températures élevées tout en étant soumise à des contraintes mécaniques. Cela limite leur diamètre maximal et leur température de fonctionnement par rapport à leurs homologues à chauffage direct.

Faire le bon choix pour votre processus

Votre matériau et votre objectif final dictent la technologie correcte. Utilisez ces lignes directrices pour prendre une décision claire.

- Si votre objectif principal est un débit élevé et une efficacité thermique pour un matériau robuste : Un four à chauffage direct est le choix le plus puissant et le plus économique.

- Si votre objectif principal est de préserver la pureté absolue du matériau ou de contrôler l'atmosphère du processus : Un four à chauffage indirect est la solution nécessaire.

- Si vous traitez des poudres fines ou des matériaux sensibles aux sous-produits de combustion : Un four à chauffage indirect est souvent la seule option viable pour éviter la contamination ou la perte de produit.

Comprendre cette différence fondamentale dans le transfert de chaleur est la première étape et la plus critique pour concevoir un processus thermique réussi.

Tableau récapitulatif :

| Caractéristique | Four à chauffage direct | Four à chauffage indirect |

|---|---|---|

| Méthode de transfert de chaleur | Contact direct avec la flamme et les gaz | Chaleur à travers la coque du tambour par conduction |

| Efficacité thermique | Élevée | Moins élevée |

| Pureté du matériau | Moins élevée (risque de contamination) | Élevée (isolé de la combustion) |

| Contrôle de l'atmosphère | Limité | Précis (inerte, vide, gaz réactifs) |

| Applications idéales | Ciment, réduction de minerai, séchage d'agrégats | Produits chimiques spécialisés, élimination des COV, matériaux sensibles |

Besoin d'un accompagnement expert pour choisir le bon four pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques des divers laboratoires. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la pureté de votre traitement thermique !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace