Au cœur de l'équipement, une chambre à vide PECVD est un environnement de réaction hautement contrôlé. Ses caractéristiques principales incluent un corps en acier inoxydable, un ensemble d'électrodes internes pour générer le plasma, une platine chauffante pour le substrat et un système précis de distribution de gaz. Ces composants fonctionnent de concert pour créer les conditions de basse pression et énergisées nécessaires au dépôt de couches minces de haute qualité à des températures relativement basses.

La conception d'une chambre PECVD n'est pas arbitraire ; chaque caractéristique – du choix des matériaux à l'espacement des électrodes – est conçue pour contrôler précisément la chimie et l'énergie du plasma. Ce contrôle est la clé pour déposer des films uniformes et de haute qualité à des températures bien inférieures aux méthodes de dépôt chimique en phase vapeur (CVD) traditionnelles.

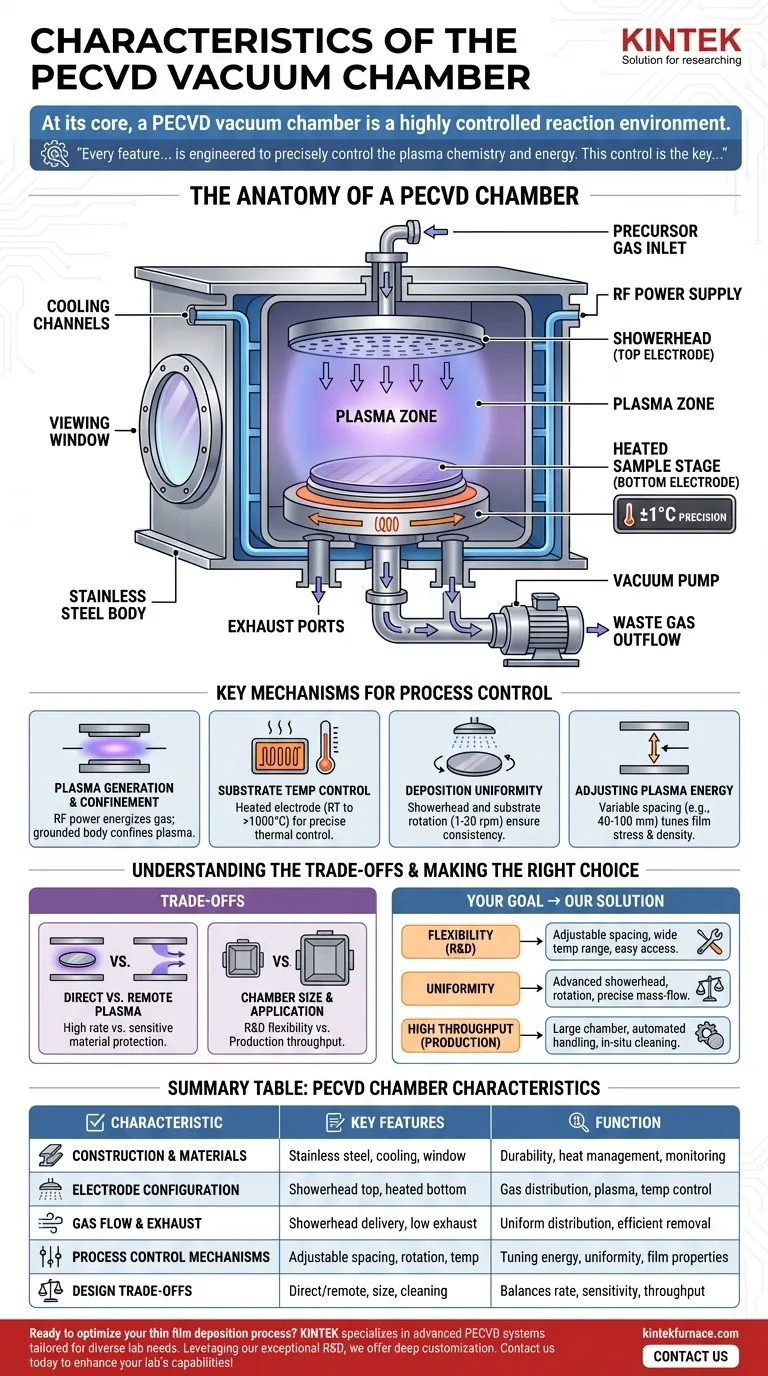

L'anatomie d'une chambre PECVD

La conception physique et fonctionnelle de la chambre permet directement le processus PECVD. Chaque composant a un but spécifique dans la création d'un environnement de dépôt stable et uniforme.

Construction et matériaux

La chambre elle-même forme la limite étanche au vide pour le processus. Elle est généralement construite en acier inoxydable en raison de la durabilité du matériau, de sa compatibilité avec le vide et de sa résistance à la corrosion chimique des gaz de traitement.

De nombreuses chambres disposent également de canaux de refroidissement intégrés dans les parois. Ceci est crucial pour gérer la chaleur significative générée à la fois par le plasma et le chauffage du substrat, garantissant que les parois de la chambre restent à une température stable.

Pour le contrôle du processus, une fenêtre d'observation est standard. Ce port permet aux opérateurs ou aux capteurs optiques d'observer la lueur du plasma, ce qui peut être un outil de diagnostic précieux.

La configuration des électrodes

Les systèmes PECVD utilisent le plus souvent une conception à couplage capacitif avec deux électrodes parallèles à l'intérieur de la chambre.

L'électrode supérieure est généralement une tête de douche (showerhead). Ce composant a une double fonction : il distribue uniformément les gaz précurseurs sur la surface du substrat et sert également d'une des électrodes alimentées en RF pour allumer le plasma.

L'électrode inférieure est la platine porte-échantillon, qui maintient le substrat. Cette platine est presque toujours chauffée pour fournir l'énergie thermique nécessaire aux réactions chimiques à la surface du substrat.

Flux de gaz et évacuation

Un dépôt de film uniforme est impossible sans une distribution de gaz uniforme. La conception de la tête de douche est la caractéristique la plus critique pour cela, garantissant que des gaz réactifs frais sont fournis de manière constante sur toute la tranche.

Pour maintenir la stabilité du processus et éliminer les sous-produits de réaction, les ports d'évacuation sont stratégiquement placés, souvent en dessous du niveau du substrat. Cela crée un chemin d'écoulement vers le bas qui élimine efficacement les gaz usés sans perturber le plasma ou les réactifs entrants.

Mécanismes clés pour le contrôle du processus

Les caractéristiques de la chambre sont ce qui donne aux opérateurs les leviers pour contrôler les propriétés finales du film. La géométrie et les caractéristiques sont directement liées aux résultats du processus.

Génération et confinement du plasma

Le rôle principal de la chambre est de contenir un gaz à basse pression. Une alimentation RF énergise les électrodes, arrachant des électrons aux molécules de gaz et créant du plasma. Le corps métallique scellé et mis à la terre de la chambre aide à confiner ce plasma entre les électrodes où le dépôt a lieu.

Contrôle de la température du substrat

L'électrode inférieure chauffée assure un contrôle thermique précis, souvent avec une précision de ±1°C. Cette température est un paramètre critique, influençant les propriétés du film comme la contrainte, la densité, l'indice de réfraction et la composition chimique. Les températures peuvent varier de la température ambiante à plus de 1000°C selon l'application spécifique.

Uniformité du dépôt

Deux caractéristiques clés travaillent ensemble pour garantir que le film déposé a une épaisseur constante sur tout le substrat. La tête de douche assure un flux de gaz uniforme, tandis que la rotation du substrat (généralement 1 à 20 tr/min) moyenne les asymétries restantes dans la densité du plasma ou le profil de température.

Réglage de l'énergie du plasma

L'espacement physique entre la tête de douche et la platine porte-échantillon est souvent réglable (par exemple, de 40 à 100 mm). Modifier cet écart modifie l'intensité du champ électrique, ce qui à son tour modifie la densité du plasma et l'énergie des ions bombardant le substrat. C'est un outil puissant pour ajuster la contrainte et la densité du film.

Comprendre les compromis

La conception spécifique d'une chambre PECVD implique d'équilibrer des exigences contradictoires en fonction de son utilisation prévue.

Plasma direct vs. plasma à distance

La plupart des chambres décrites ici sont destinées au PECVD direct, où le substrat est immergé directement dans le plasma. Cela permet des taux de dépôt élevés mais expose également le substrat au bombardement ionique. Pour les matériaux sensibles, les chambres peuvent être conçues pour le plasma à distance, où le plasma est généré dans une section séparée et seules les espèces chimiques réactives s'écoulent vers le substrat.

Taille de la chambre vs. application

Les petites chambres (par exemple, de 200 à 300 mm de diamètre) sont courantes en recherche et développement. Elles permettent des cycles de processus rapides, un nettoyage facile et une flexibilité des matériaux. Les chambres plus grandes sont utilisées en production pour accueillir des substrats ou des lots plus importants, privilégiant le débit et l'automatisation par rapport à la flexibilité.

Compatibilité des matériaux et nettoyage

Bien que l'acier inoxydable soit robuste, le dépôt de film se produit inévitablement sur les parois de la chambre, et pas seulement sur le substrat. La chambre doit être conçue pour un nettoyage facile, soit manuellement par une grande porte avant, soit par des cycles de nettoyage plasma in-situ automatisés utilisant des gaz corrosifs comme le trifluorure d'azote (NF3).

Faire le bon choix pour votre objectif

La configuration idéale de la chambre PECVD dépend directement de votre objectif principal.

- Si votre objectif principal est la recherche et le développement : Privilégiez les chambres offrant une flexibilité maximale, comme un espacement des électrodes réglable, une large plage de températures et un accès facile pour les modifications.

- Si votre objectif principal est l'uniformité du processus : Recherchez des systèmes dotés de conceptions avancées de têtes de douche, de capacités de rotation du substrat et d'un contrôle précis du débit massique pour la distribution des gaz.

- Si votre objectif principal est un débit élevé pour la production : Sélectionnez des chambres plus grandes conçues pour la manipulation automatisée des plaquettes et équipées de capacités robustes de nettoyage plasma in-situ pour maximiser la disponibilité.

En fin de compte, comprendre ces caractéristiques vous permet de sélectionner ou de concevoir un système où la chambre elle-même devient un outil prévisible pour atteindre les propriétés de film souhaitées.

Tableau récapitulatif :

| Caractéristique | Caractéristiques clés | Fonction |

|---|---|---|

| Construction et matériaux | Corps en acier inoxydable, canaux de refroidissement intégrés, fenêtre d'observation | Assure la durabilité, l'étanchéité au vide, la gestion de la chaleur et la surveillance du processus |

| Configuration des électrodes | Électrode supérieure à tête de douche, électrode inférieure chauffée | Distribue les gaz uniformément, génère le plasma et contrôle la température du substrat |

| Flux de gaz et évacuation | Distribution de gaz par tête de douche, orifices d'évacuation sous le substrat | Assure une distribution de gaz uniforme et une élimination efficace des sous-produits |

| Mécanismes de contrôle du processus | Espacement des électrodes réglable, rotation du substrat, contrôle précis de la température | Permet le réglage de l'énergie du plasma, de l'uniformité du dépôt et des propriétés du film |

| Compromis de conception | Plasma direct vs. à distance, taille de la chambre, compatibilité des matériaux | Équilibre le taux de dépôt, la sensibilité du substrat, le débit et la facilité de nettoyage |

Prêt à optimiser votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les solutions avancées de fours haute température, y compris les systèmes PECVD adaptés aux divers besoins des laboratoires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – que ce soit pour la recherche, l'uniformité ou la production à haut débit. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer les capacités de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique