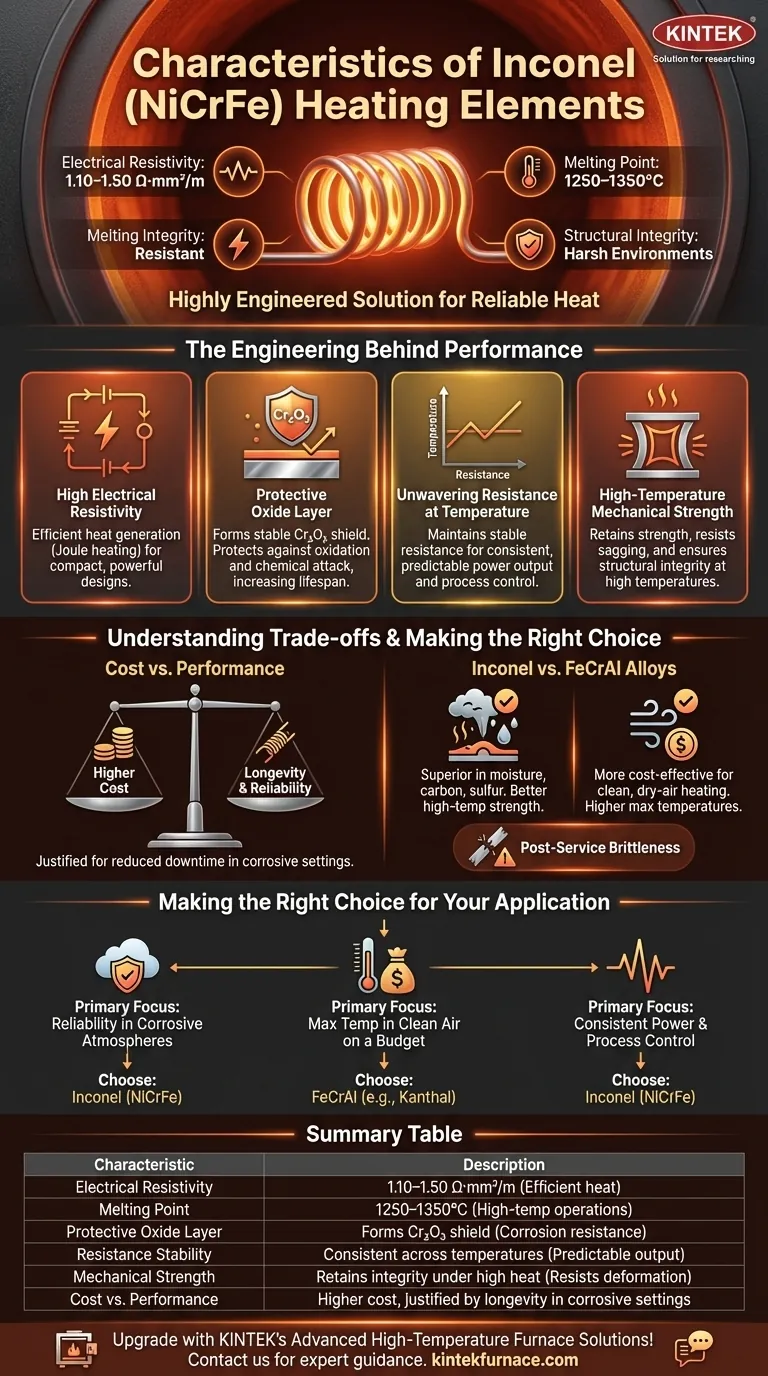

À la base, l'Inconel (un alliage nickel-chrome-fer) est défini comme matériau d'élément chauffant par sa résistance exceptionnelle à l'oxydation et ses propriétés électriques stables à haute température. Il possède une résistivité électrique de 1,10–1,50 Ω·mm²/m, un point de fusion élevé entre 1250 et 1350 °C, et maintient son intégrité structurelle dans des environnements industriels difficiles.

L'Inconel n'est pas simplement un matériau qui chauffe ; c'est une solution hautement conçue pour générer une chaleur fiable et constante dans des environnements où d'autres matériaux se dégraderaient et tomberaient rapidement en panne. Sa valeur réside dans sa capacité à former un bouclier auto-protecteur contre la corrosion à haute température.

L'ingénierie derrière la performance de l'Inconel

Pour comprendre pourquoi l'Inconel est spécifié pour les applications exigeantes, nous devons regarder au-delà de ses spécifications et analyser comment ses propriétés créent un système de chauffage stable.

Haute résistivité électrique

La résistivité électrique relativement élevée de l'Inconel est fondamentale pour sa fonction. Cette propriété garantit qu'une chaleur significative (chauffage Joule) est générée efficacement lorsque le courant électrique le traverse, permettant des conceptions d'éléments chauffants compactes et puissantes.

La couche d'oxyde protectrice

C'est la caractéristique la plus critique de l'Inconel. Lorsqu'il est chauffé, le chrome contenu dans l'alliage réagit avec l'oxygène pour former une couche mince, stable et adhérente d'oxyde de chrome (Cr₂O₃) à la surface de l'élément.

Ce bouclier microscopique est non réactif et protège l'alliage sous-jacent contre une oxydation ou une attaque chimique ultérieure, augmentant considérablement sa durée de vie opérationnelle et sa fiabilité à des températures extrêmes.

Résistance inébranlable à la température

De nombreux matériaux présentent des changements significatifs dans leur résistance électrique lorsqu'ils chauffent, ce qui entraîne une puissance de sortie imprévisible. L'Inconel, cependant, maintient une résistance relativement stable sur toute sa plage de température de fonctionnement.

Cette stabilité est cruciale pour le contrôle des processus, car elle garantit que la production de chaleur reste constante et prévisible, une exigence vitale pour les fours à haute température et les processus industriels de précision.

Résistance mécanique à haute température

Avec un point de fusion dépassant 1250 °C, les alliages d'Inconel sont conçus pour fonctionner en continu à des températures très élevées. Plus important encore, ils conservent leur résistance mécanique et résistent à l'affaissement ou à la déformation sous leur propre poids lorsqu'ils sont chauds, assurant l'intégrité structurelle de l'élément sur de longues périodes de service.

Comprendre les compromis

Aucun matériau n'est parfait pour tous les scénarios. Choisir l'Inconel nécessite de comprendre sa position par rapport aux autres alliages chauffants courants.

Coût par rapport à la performance

L'Inconel est un superalliage à base de nickel, ce qui le rend nettement plus coûteux que les alliages fer-chrome-aluminium (FeCrAl) comme le Kanthal. Ce coût est une considération principale dans le choix du matériau.

Le prix plus élevé est justifié dans les applications où la longévité et la résistance à la corrosion de l'Inconel évitent des temps d'arrêt coûteux et des remplacements fréquents d'éléments.

Comparaison avec les alliages FeCrAl

Les alliages FeCrAl peuvent souvent fonctionner à des températures encore plus élevées que l'Inconel et sont plus rentables pour le chauffage à l'air propre et sec.

Cependant, l'Inconel démontre généralement une résistance supérieure à haute température (moins de fragilité) et offre une bien meilleure résistance dans les atmosphères contenant de l'humidité, du carbone ou du soufre, où les alliages FeCrAl se détérioreraient rapidement.

Fragilité après service

Après des périodes prolongées à des températures très élevées, certaines nuances d'Inconel peuvent devenir moins ductiles une fois refroidies à température ambiante. Cela peut rendre la maintenance ou le repositionnement des éléments usagés difficile, car ils sont plus susceptibles de se casser.

Faire le bon choix pour votre application

Votre choix de matériau doit être guidé par les exigences spécifiques de l'environnement d'exploitation et votre objectif principal.

- Si votre objectif principal est la fiabilité dans des atmosphères corrosives ou oxydantes : L'Inconel est le choix supérieur en raison de sa couche d'oxyde protectrice auto-formante.

- Si votre objectif principal est la température maximale dans un air propre et sec avec un budget limité : Un alliage FeCrAl (comme le Kanthal) est probablement l'option la plus économique et la plus appropriée.

- Si votre objectif principal est une puissance de sortie constante et un contrôle des processus : La résistance stable de l'Inconel sur sa plage de température vous offre la prévisibilité dont vous avez besoin.

En fin de compte, choisir le bon élément chauffant consiste à faire correspondre les forces uniques du matériau aux défis spécifiques de votre application.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Résistivité électrique | 1,10–1,50 Ω·mm²/m, permettant une génération de chaleur efficace |

| Point de fusion | 1250–1350°C, adapté aux opérations à haute température |

| Couche d'oxyde protectrice | Forme un bouclier de Cr₂O₃ pour la résistance à la corrosion et à l'oxydation |

| Stabilité de la résistance | Maintient une résistance électrique constante à travers les températures |

| Résistance mécanique | Conserve son intégrité et résiste à la déformation sous forte chaleur |

| Coût par rapport à la performance | Coût plus élevé que le FeCrAl, justifié par la longévité dans les environnements corrosifs |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de chauffage fiables. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Pour des conseils d'experts sur la sélection des bons éléments chauffants et fours, contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité de vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité