Fondamentalement, les fours tubulaires offrent une précision de température exceptionnelle, un chauffage très uniforme et un environnement atmosphérique contrôlé pour les processus industriels et de laboratoire. Leur conception tubulaire les rend particulièrement adaptés au traitement de petits échantillons, de poudres ou au traitement de gaz circulant avec un haut degré de précision et de reproductibilité.

Choisir le bon four n'est pas tant une question de trouver le « meilleur » qu'une question d'adapter l'outil à la tâche spécifique. Un four tubulaire excelle là où le contrôle précis d'un environnement confiné est plus critique que le débit de gros volume.

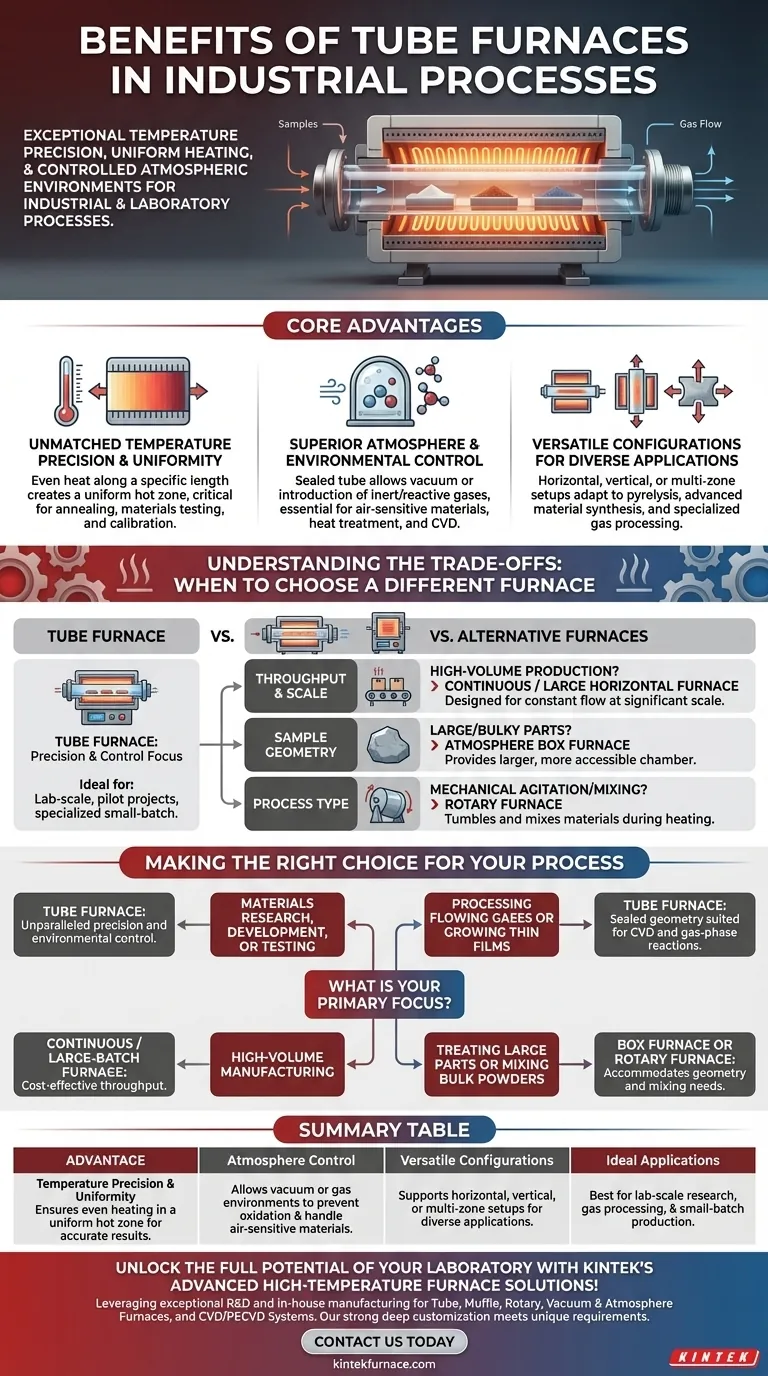

Les avantages fondamentaux de la conception du four tubulaire

Les principaux avantages d'un four tubulaire découlent directement de sa géométrie simple et fermée. Les éléments chauffants entourent un tube en céramique ou en métal, créant un environnement isolé qui peut être étroitement réglementé.

Précision et uniformité de la température inégalées

La chambre de chauffage cylindrique garantit que l'échantillon reçoit la chaleur uniformément de tous les côtés sur une longueur spécifique. Cela crée une zone chaude très uniforme.

Ce niveau de précision est essentiel pour des processus tels que le recuit, les tests de matériaux et l'étalonnage, où même de légères déviations de température peuvent compromettre les résultats.

Contrôle supérieur de l'atmosphère et de l'environnement

La nature scellée du tube vous permet de contrôler complètement l'environnement interne. Vous pouvez créer un vide pour éviter l'oxydation ou introduire des gaz inertes ou réactifs spécifiques.

Cette capacité est essentielle pour travailler avec des matériaux sensibles à l'air, effectuer un traitement thermique sur des alliages avancés ou mener des processus tels que le dépôt chimique en phase vapeur (CVD).

Configurations polyvalentes pour diverses applications

Les fours tubulaires peuvent être configurés de plusieurs manières pour s'adapter au processus. Ils peuvent être horizontaux, verticaux (pour prévenir la contamination de l'échantillon ou gérer les effets de la gravité) ou comporter plusieurs zones de chauffage contrôlées indépendamment.

Cette flexibilité les rend adaptables à un large éventail de tâches, de la pyrolyse de la biomasse à la synthèse de matériaux avancés et au traitement de gaz spécialisés.

Comprendre les compromis : quand choisir un autre four

Aucun four n'est parfait pour chaque travail. La spécialisation du four tubulaire dans la précision s'accompagne de limites en termes d'échelle et de type d'échantillon. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Débit et échelle : four tubulaire par rapport aux fours continus

Les fours tubulaires sont idéaux pour la recherche à l'échelle du laboratoire, les projets pilotes ou la production spécialisée en petits lots. Leur taille limite intrinsèquement le débit.

Pour la production de masse à haut volume, un four continu ou un grand four horizontal est bien plus efficace, conçu pour traiter un flux constant de matériaux à une échelle significative.

Géométrie de l'échantillon : four tubulaire par rapport aux fours-boîtes

La principale limitation d'un four tubulaire est la taille et la forme de l'échantillon ; il doit tenir dans le diamètre du tube de processus.

Si vous avez besoin de traiter thermiquement des pièces volumineuses, encombrantes ou de forme irrégulière, un four-boîte à atmosphère offre une chambre beaucoup plus grande et plus accessible.

Type de processus : four tubulaire par rapport aux fours rotatifs

Un four tubulaire standard est conçu pour chauffer un échantillon statique ou un flux fluide contrôlé. Il n'offre aucune agitation mécanique.

Pour les processus tels que la calcination ou l'oxydation qui nécessitent que les matériaux soient brassés et mélangés pendant le chauffage pour une exposition uniforme, un four rotatif est l'outil approprié.

Faire le bon choix pour votre processus

La sélection de l'équipement de traitement thermique approprié nécessite d'aligner les forces du four sur votre objectif principal.

- Si votre objectif principal est la recherche, le développement ou les tests de matériaux : La précision inégalée et le contrôle environnemental d'un four tubulaire en font le choix idéal.

- Si votre objectif principal est le traitement de gaz circulants ou la croissance de films minces : La géométrie tubulaire scellée est particulièrement adaptée au dépôt chimique en phase vapeur (CVD) et aux réactions en phase gazeuse.

- Si votre objectif principal est la fabrication à haut volume : Un four continu ou à grand lot est conçu pour le débit rentable dont vous avez besoin.

- Si votre objectif principal est le traitement de grandes pièces ou le mélange de poudres en vrac : Un four-boîte ou un four rotatif s'adaptera mieux à la géométrie de votre échantillon et aux besoins de votre processus.

En comprenant ces principes fondamentaux, vous pouvez sélectionner le four qui sert non seulement de source de chaleur, mais aussi d'instrument de précision pour votre travail.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Précision et uniformité de la température | Assure un chauffage uniforme dans une zone chaude uniforme pour des résultats précis dans des processus tels que le recuit et les tests de matériaux. |

| Contrôle de l'atmosphère | Permet un environnement sous vide ou gazeux pour prévenir l'oxydation et manipuler les matériaux sensibles à l'air, idéal pour le CVD et le traitement thermique. |

| Configurations polyvalentes | Supporte des configurations horizontales, verticales ou multi-zones pour diverses applications telles que la pyrolyse et la synthèse de matériaux. |

| Applications idéales | Idéal pour la recherche en laboratoire, le traitement des gaz et la production en petits lots où la précision l'emporte sur le débit élevé. |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours tubulaires, des fours-moufles, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, améliorant ainsi l'efficacité et la précision des processus tels que les tests de matériaux et les réactions en phase gazeuse. Ne vous contentez pas d'une solution universelle : contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre travail et stimuler l'innovation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux