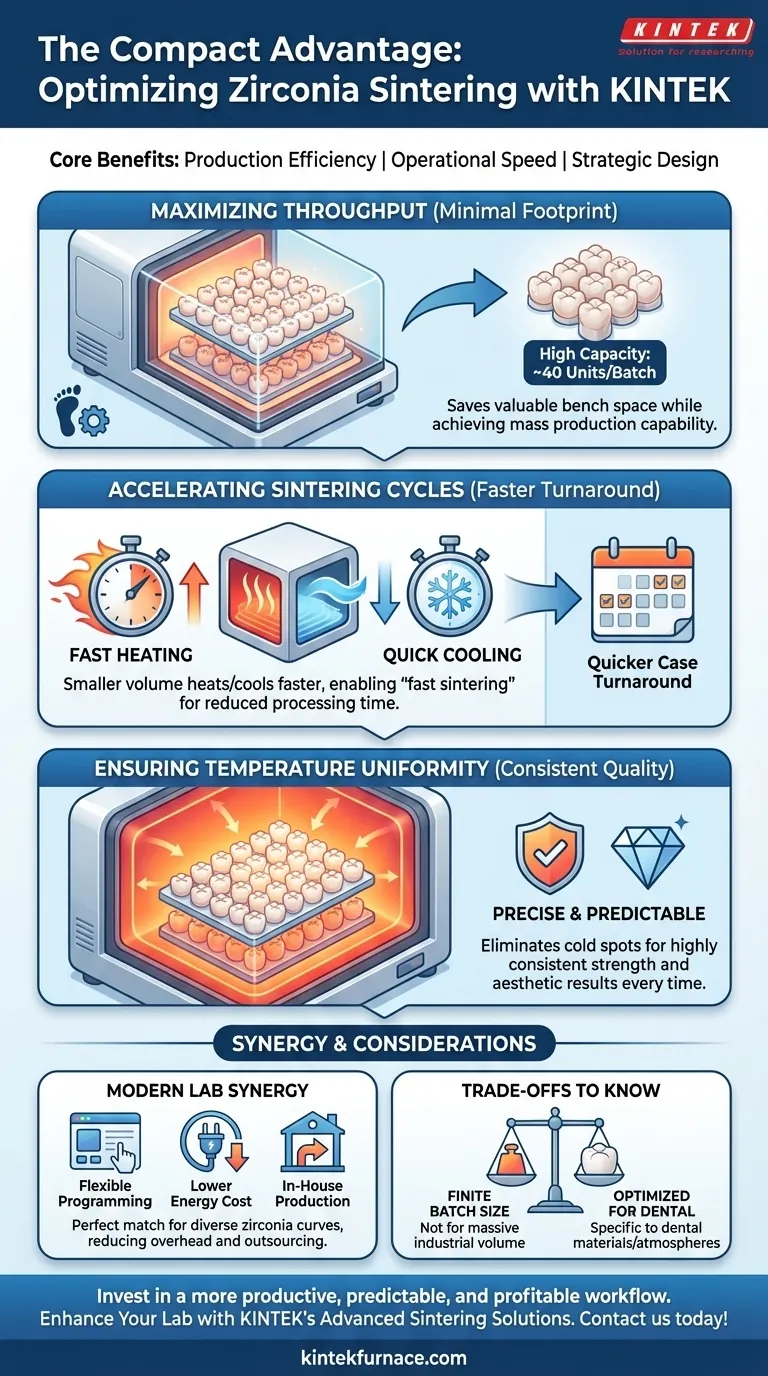

À la base, une chambre de four compacte dans un four de frittage dentaire pour zircone est conçue pour deux avantages principaux : l'efficacité de la production et la vitesse de fonctionnement. Son volume plus petit permet à un laboratoire dentaire de traiter un nombre important de restaurations (environ 40 unités) dans un encombrement physique minimal, tout en permettant des cycles de chauffage et de refroidissement plus rapides.

La chambre compacte n'est pas seulement une caractéristique d'économie d'espace ; c'est un choix de conception stratégique qui se traduit directement par un débit accru, des délais d'exécution plus rapides et une meilleure efficacité énergétique pour les flux de travail des laboratoires dentaires et cliniques.

L'avantage stratégique d'une conception compacte

La taille d'une chambre de four a un impact direct et significatif sur l'ensemble du processus de frittage. Comprendre cette relation est essentiel pour apprécier sa valeur au-delà des simples dimensions physiques.

Maximiser le débit dans un encombrement minimal

L'avantage le plus immédiat est de placer une production à haute capacité dans un petit format. Un volume de chambre d'environ un litre est conçu pour contenir un système de plateaux à plusieurs niveaux.

Cette conception permet le frittage simultané d'environ 40 unités dentaires individuelles. Pour un laboratoire dentaire, cela signifie atteindre une capacité de production de masse sans sacrifier un espace de travail précieux pour une machine plus grande.

Accélérer les cycles de frittage

Un volume plus petit chauffe et refroidit beaucoup plus rapidement qu'un volume plus grand. Ce principe physique est un avantage critique pour les matériaux dentaires modernes.

La capacité d'atteindre des taux de chauffage rapides est essentielle pour les cycles de « frittage rapide », réduisant considérablement le temps nécessaire pour traiter les restaurations en zircone. Cela améliore la productivité globale du laboratoire et permet des délais d'exécution plus rapides des cas.

Assurer l'uniformité de la température

Atteindre et maintenir une température précise et uniforme dans toute la chambre est essentiel pour la résistance finale et la qualité esthétique de la zircone.

Dans une chambre plus petite et bien conçue, il est plus facile d'éliminer les points froids et de garantir que chaque restauration sur chaque niveau reçoit exactement le même traitement thermique. Cela conduit à des résultats très cohérents et prévisibles.

Comprendre les compromis

Bien que très bénéfique, la conception compacte comporte des considérations qui doivent être alignées sur vos besoins opérationnels spécifiques.

Limitation de la taille des lots

La capacité, bien qu'impressionnante pour sa taille, est finie. Un laboratoire à très haut volume peut trouver qu'un lot de 40 unités est restrictif, nécessitant potentiellement plusieurs fours pour répondre à la demande.

La conception est optimisée pour le flux de travail quotidien typique de la plupart des laboratoires et cliniques, et pas nécessairement pour les centres de production industriels massifs et centralisés.

Une solution optimisée, et non universelle

Ces fours sont conçus spécifiquement pour les exigences de frittage des matériaux dentaires, principalement la zircone. La conception de la chambre et les éléments chauffants sont optimisés pour ces processus spécifiques.

Bien que la programmation soit flexible, les contraintes physiques sont adaptées aux restaurations dentaires. Ce n'est pas un four de laboratoire polyvalent pour les matériaux nécessitant des atmosphères ou des dimensions physiques très différentes.

Comment la chambre complète les besoins des laboratoires modernes

La chambre compacte fonctionne en synergie avec d'autres caractéristiques du four pour créer un système très efficace pour les laboratoires dentaires d'aujourd'hui.

Synergie avec une programmation flexible

Les laboratoires modernes utilisent de nombreux types de zircone différents, chacun avec une courbe de frittage unique recommandée par le fabricant. La capacité du four à stocker des programmes définis par l'utilisateur correspond parfaitement à l'efficacité de la chambre.

Les techniciens peuvent charger un lot et sélectionner le cycle précis requis, assurant à la fois la vitesse et la conformité du matériau. Cette combinaison d'efficacité physique et de flexibilité numérique est cruciale.

Réduction des coûts opérationnels

Les avantages d'une chambre compacte contribuent directement à un coût par unité inférieur. Des cycles plus rapides consomment moins d'électricité, et un encombrement physique réduit les frais généraux.

De plus, en permettant aux laboratoires d'internaliser ce processus, cela élimine les coûts et les délais associés à l'externalisation vers un laboratoire tiers, améliorant à la fois la rentabilité et la qualité du service.

Faire le bon choix pour votre laboratoire

La décision de choisir un four avec une chambre compacte dépend de vos objectifs principaux.

- Si votre objectif principal est la production à haut volume : La combinaison d'une capacité de 40 unités et de cycles rapides est idéale pour maximiser le débit quotidien.

- Si votre objectif principal est d'internaliser la production : Le faible encombrement et l'efficacité opérationnelle en font un choix pratique pour les cliniques et les laboratoires où l'espace est une priorité.

- Si votre objectif principal est la qualité constante : L'uniformité supérieure de la température d'une chambre compacte aide à garantir que chaque restauration répond aux normes les plus élevées en matière de résistance et d'ajustement.

En fin de compte, l'intégration d'un four avec une chambre compacte est un investissement direct dans un flux de travail plus productif, prévisible et rentable.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact |

|---|---|---|

| Efficacité de la production | Faible encombrement avec capacité de 40 unités | Maximise le débit dans un espace minimal |

| Vitesse de fonctionnement | Cycles de chauffage et de refroidissement rapides | Réduit le temps de traitement pour des délais d'exécution plus rapides |

| Uniformité de la température | Distribution de chaleur précise | Assure une qualité et une résistance constantes des restaurations |

| Économies de coûts | Consommation d'énergie et frais généraux réduits | Diminue les coûts opérationnels par unité |

Prêt à améliorer la productivité de votre laboratoire dentaire avec des solutions de frittage avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température adaptés aux laboratoires dentaires. Nos fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que nos systèmes CVD/PECVD, combinés à de profondes capacités de personnalisation, répondent précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos chambres de four compactes peuvent stimuler votre efficacité et votre rentabilité !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire