Dans l'industrie des batteries, la précision est primordiale. Un four à moufle est un outil fondamental utilisé pour créer, traiter et tester les matériaux avancés qui alimentent les batteries modernes. Ses principales applications comprennent la synthèse à haute température de poudres d'électrodes comme les matériaux de cathode et d'anode, le séchage critique des composants avant l'assemblage, et les tests analytiques de stabilité et de composition des matériaux.

La performance, la sécurité et le coût d'une batterie sont directement liés à la structure atomique de ses matériaux. Un four à moufle fournit l'environnement contrôlé, à haute température et propre nécessaire pour manipuler précisément ces propriétés matérielles, ce qui en fait un outil indispensable tant dans la recherche que dans la fabrication de batteries.

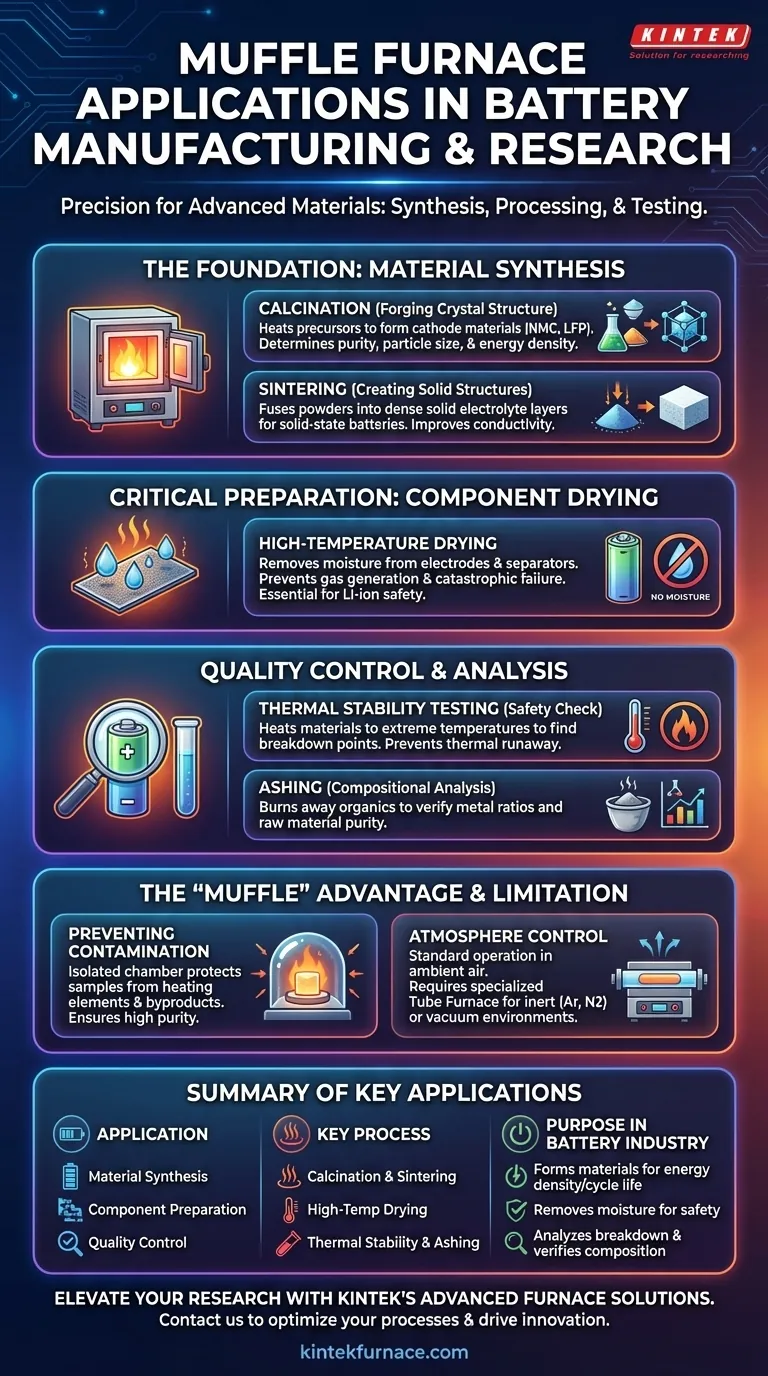

La Fondation : Synthétiser les matériaux avancés pour batteries

La création de matériaux actifs pour batteries est un processus de transformation chimique à haute température. Un four à moufle fournit l'environnement thermique précis requis pour forger ces matériaux à partir de produits chimiques précurseurs plus simples.

Calcination : Forger la structure cristalline

La calcination est un processus de traitement thermique qui induit des réactions chimiques et des changements de phase. Dans la fabrication de batteries, elle est utilisée pour chauffer un mélange de poudres précurseurs (comme les composés de lithium, de nickel et de cobalt) afin de former la structure cristalline souhaitée du matériau de cathode final, tel que le NMC (oxyde de nickel manganèse cobalt) ou le LFP (phosphate de fer et de lithium).

La température et la durée exactes de ce processus déterminent la pureté, la taille des particules et l'intégrité cristalline du matériau, qui ont toutes un impact direct sur la densité énergétique et la durée de vie de la batterie.

Frittage : Création de structures solides

Le frittage utilise la chaleur pour fusionner des poudres en une masse solide et dense sans les faire fondre. Ceci est essentiel dans le développement des batteries à semi-conducteurs de nouvelle génération, où le frittage est utilisé pour créer des couches d'électrolyte céramiques denses.

Il est également utilisé pour augmenter la densité et la conductivité des poudres d'électrodes, améliorant ainsi la performance globale de la cellule de batterie.

Préparation critique pour l'assemblage des cellules

Même après la synthèse des matériaux, ils doivent être méticuleusement préparés avant d'être assemblés en une cellule de batterie. L'humidité est l'ennemi de la plupart des chimies de batterie, en particulier le lithium-ion.

Séchage à haute température

Les électrodes, les séparateurs et les électrolytes doivent être totalement exempts d'eau résiduelle et de solvants avant l'assemblage des cellules. Même des traces d'humidité peuvent réagir avec l'électrolyte, entraînant la génération de gaz, une dégradation rapide et une défaillance catastrophique de la cellule.

Un four à moufle fournit un environnement stable à haute température pour sécher agressivement ces composants, garantissant la fiabilité et la sécurité à long terme de la batterie finale.

Contrôle Qualité et Analyse des Défaillances

Les fours à moufle ne servent pas uniquement à créer des matériaux ; ils sont également essentiels pour les tester et les analyser. Cela garantit que les matériaux répondent à des spécifications strictes et aide les chercheurs à comprendre pourquoi une batterie a pu tomber en panne.

Test de Stabilité Thermique

Une préoccupation majeure en matière de sécurité pour les batteries est l'emballement thermique. Les fours à moufle sont utilisés pour chauffer les matériaux et composants de batterie à des températures extrêmes dans des conditions contrôlées. Ce test révèle la température à laquelle les matériaux commencent à se décomposer, aidant les ingénieurs à concevoir des batteries plus sûres et à prédire leur comportement en cas d'abus.

Cendrage pour l'analyse de composition

Le cendrage est un processus où un échantillon est chauffé à haute température pour brûler tous ses composants organiques et volatils, ne laissant que le matériau inorganique et incombustible (cendres).

Dans l'industrie des batteries, cela est utilisé pour vérifier le rapport précis des métaux dans un matériau de cathode ou pour déterminer la pureté des matières premières. C'est une étape fondamentale de contrôle qualité qui confirme l'identité chimique du matériau.

Comprendre les compromis

Bien qu'incroyablement utile, il est important de comprendre ce qui fait d'un four à moufle l'outil approprié – ou parfois inapproprié – pour une application spécifique de batterie.

L'avantage du "Mouflet" : Prévenir la contamination

La caractéristique distinctive d'un four à moufle est le moufle, une chambre (souvent en céramique) qui isole l'échantillon des éléments chauffants et de tout sous-produit de combustion. Cette séparation est cruciale pour la synthèse de matériaux de batterie de haute pureté, car un contact direct avec les éléments chauffants pourrait introduire des contaminants qui dégraderaient les performances.

Limitations : Contrôle de l'atmosphère

Un four à moufle standard fonctionne à l'air ambiant. Cependant, de nombreux processus avancés de synthèse de matériaux de batterie nécessitent une atmosphère inerte (comme l'argon ou l'azote) ou un vide pour éviter une oxydation indésirable. Pour ces applications, un four tubulaire plus spécialisé est le choix approprié.

Associer le four à votre application de batterie

Le choix de l'équipement approprié dépend entièrement de votre objectif.

- Si votre objectif principal est la R&D et la synthèse de matériaux : Vous avez besoin d'un four avec un contrôle précis de la température et des vitesses de chauffage/refroidissement programmables pour développer de nouvelles formulations de cathode ou d'anode.

- Si votre objectif principal est le contrôle qualité et l'analyse : Un four optimisé pour des cycles de chauffage répétables et stables pour le cendrage et les tests de stabilité thermique est essentiel pour des données fiables.

- Si votre objectif principal est la production à l'échelle pilote : Recherchez des fours discontinus de plus grande capacité pour le séchage des électrodes et la préparation de grandes quantités de matériaux synthétisés.

En fin de compte, le four à moufle est un outil indispensable, façonnant la chimie même qui alimente notre avenir.

Tableau récapitulatif :

| Application | Processus clé | Objectif dans l'industrie des batteries |

|---|---|---|

| Synthèse de matériaux | Calcination & Frittage | Forme les matériaux de cathode/anode et les électrolytes solides pour la densité énergétique et la durée de vie |

| Préparation des composants | Séchage à haute température | Élimine l'humidité pour prévenir la dégradation et assurer la sécurité de la batterie |

| Contrôle qualité | Test de stabilité thermique & Cendrage | Analyse la dégradation des matériaux et vérifie la composition pour la fiabilité |

Élevez votre recherche et production de batteries avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, de la synthèse de matériaux au contrôle qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar