Dans les processus industriels à haute température, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont le choix définitif pour les applications nécessitant une chaleur extrême dans une atmosphère oxydante. Ils sont largement utilisés dans la production de verre, de céramique et de semi-conducteurs, ainsi que dans les traitements thermiques métallurgiques et la recherche sur les matériaux avancés, où des performances fiables au-delà de 1600°C sont essentielles.

La décision d'utiliser des éléments chauffants en MoSi₂ est motivée par un besoin de stabilité de température et de longévité exceptionnelles dans les environnements riches en oxygène. Alors que d'autres éléments peuvent produire de la chaleur, les éléments en MoSi₂ sont conçus pour survivre et prospérer dans des conditions qui détruiraient la plupart des alternatives.

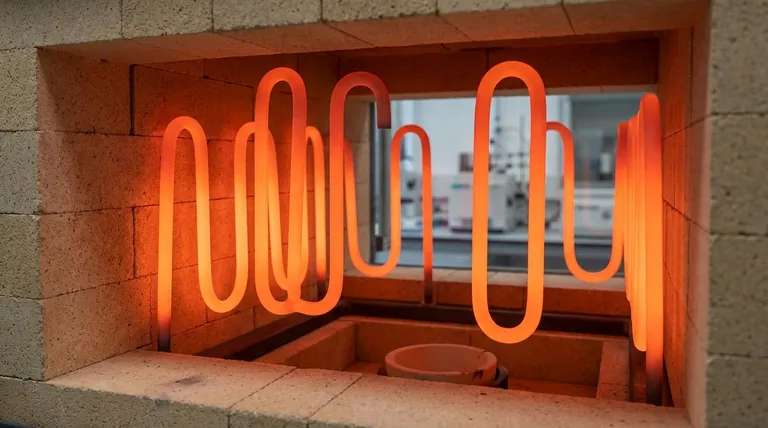

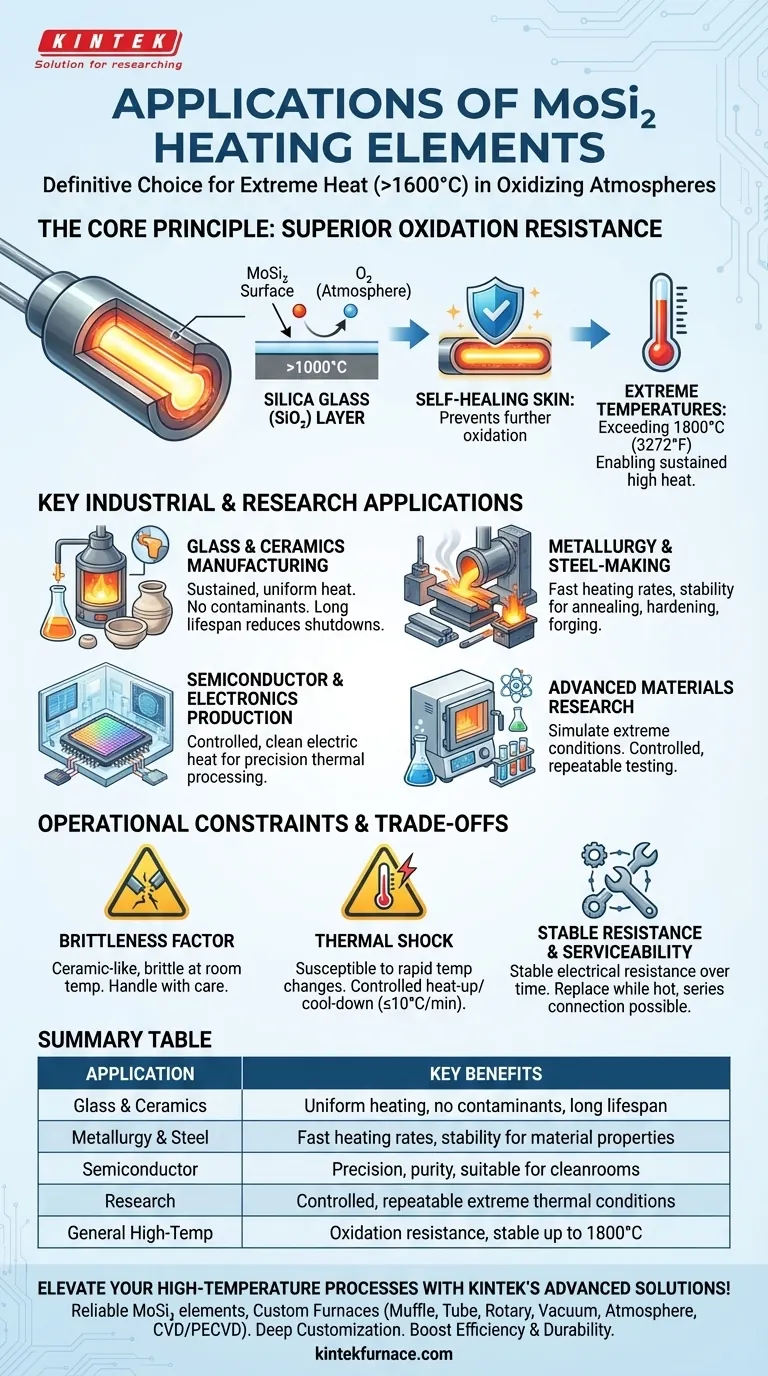

Le principe fondamental : résistance supérieure à l'oxydation

L'avantage fondamental d'un élément en MoSi₂ est son comportement à haute température. Contrairement à de nombreux matériaux qui se dégradent ou se consument, il forme une couche externe protectrice.

Comment le MoSi₂ se protège-t-il ?

À des températures supérieures à 1000°C, la surface de l'élément réagit avec l'oxygène de l'atmosphère pour former une fine couche non poreuse de verre de silice (SiO₂).

Cette « peau » auto-cicatrisante agit comme une barrière, empêchant l'oxydation ultérieure du matériau sous-jacent et permettant à l'élément de fonctionner de manière fiable pendant de longues périodes.

Permettre des températures de processus extrêmes

Cette résistance robuste à l'oxydation est ce qui permet aux éléments en MoSi₂ d'atteindre les températures de fonctionnement les plus élevées de tous les éléments chauffants à base métallique, dépassant souvent 1800°C (3272°F).

Cette capacité ne consiste pas seulement à atteindre une température maximale ; il s'agit de la maintenir de manière constante, ce qui est essentiel pour la production industrielle et la recherche sensible.

Applications industrielles et de recherche clés

Les propriétés uniques du MoSi₂ le rendent indispensable dans plusieurs domaines exigeants. Son utilisation est le résultat direct de sa capacité à fournir une chaleur stable, propre et fiable à haute température.

Fabrication de verre et de céramique

La production de verre de haute pureté et le frittage de céramiques avancées nécessitent une chaleur uniforme et soutenue. Les éléments en MoSi₂ fournissent cela sans introduire de contaminants qui pourraient résulter d'un chauffage au gaz.

Leur longue durée de vie réduit également la fréquence des arrêts de four pour le remplacement des éléments, améliorant ainsi l'efficacité de la production.

Métallurgie et fabrication de l'acier

En métallurgie, les éléments en MoSi₂ sont utilisés dans les fours à haute température pour des processus tels que le recuit, le durcissement et le forgeage. Leurs vitesses de chauffage rapides et leur stabilité sont cruciales pour obtenir des propriétés matérielles spécifiques dans les métaux et les alliages.

Production de semi-conducteurs et d'électronique

La fabrication de composants électroniques, des cristaux aux plaquettes de semi-conducteurs, implique souvent des étapes de traitement thermique qui exigent précision et pureté. Les éléments en MoSi₂ fournissent une source de chaleur électrique contrôlée adaptée à ces environnements de salle blanche.

Recherche sur les matériaux avancés

Pour les scientifiques et les ingénieurs en laboratoire, les fours équipés de MoSi₂ sont des outils essentiels. Ils permettent le test et le développement de nouveaux matériaux en simulant des conditions thermiques extrêmes de manière contrôlée et reproductible.

Comprendre les compromis et les contraintes opérationnelles

Bien que puissants, les éléments en MoSi₂ ne sont pas universellement applicables. Comprendre leurs limites est essentiel pour une mise en œuvre réussie et pour éviter des défaillances coûteuses.

Le facteur de fragilité

Les éléments en MoSi₂ sont semblables à de la céramique à température ambiante et sont très fragiles. Il faut veiller lors de l'expédition, de la manipulation et de l'installation pour éviter les fractures.

Gestion du choc thermique

Bien qu'ils soient adaptés aux cycles thermiques, le matériau est sensible au choc thermique causé par des changements de température excessivement rapides. Un taux de montée et de descente en température contrôlé, souvent conseillé de ne pas dépasser 10°C par minute, est crucial pour éviter les fissures.

Résistance stable et facilité d'entretien

Un avantage opérationnel clé est leur résistance électrique stable dans le temps. Cette caractéristique unique permet de connecter de nouveaux éléments en série avec des éléments plus anciens sans compromettre les performances, simplifiant ainsi la maintenance.

De plus, les éléments peuvent souvent être remplacés pendant qu'un four est encore chaud, réduisant considérablement les temps d'arrêt du processus.

Faire le bon choix pour votre application

Le choix du bon élément chauffant dépend entièrement de vos objectifs de processus spécifiques et de votre environnement opérationnel.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans un four à air : Les éléments en MoSi₂ sont la norme de l'industrie en raison de leur résistance à l'oxydation et de leur stabilité inégalées.

- Si votre objectif principal est le temps de fonctionnement du processus et la longévité : La longue durée de vie et la possibilité de remplacer les éléments à chaud font du MoSi₂ un choix supérieur pour minimiser les temps d'arrêt de production.

- Si votre processus implique des chocs thermiques fréquents et agressifs ou une manipulation brutale : Vous devez tenir compte de la nature fragile du MoSi₂ en mettant en œuvre des protocoles contrôlés ou en envisageant des alternatives plus robustes mécaniquement (mais à plus basse température).

En comprenant à la fois leurs capacités exceptionnelles et leurs limites spécifiques, vous pouvez tirer efficacement parti des éléments en MoSi₂ pour atteindre vos objectifs de traitement thermique les plus exigeants.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Fabrication de verre et de céramique | Chauffage uniforme, pas de contaminants, longue durée de vie |

| Métallurgie et fabrication de l'acier | Vitesses de chauffage rapides, stabilité pour les propriétés des matériaux |

| Production de semi-conducteurs | Précision, pureté, adapté aux environnements de salle blanche |

| Recherche sur les matériaux avancés | Conditions thermiques extrêmes contrôlées et reproductibles |

| Processus généraux à haute température | Résistance à l'oxydation, stable jusqu'à 1800°C |

Améliorez vos processus à haute température avec les solutions de four avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des fours à haute température personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, augmentant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs industriels ou de recherche !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température