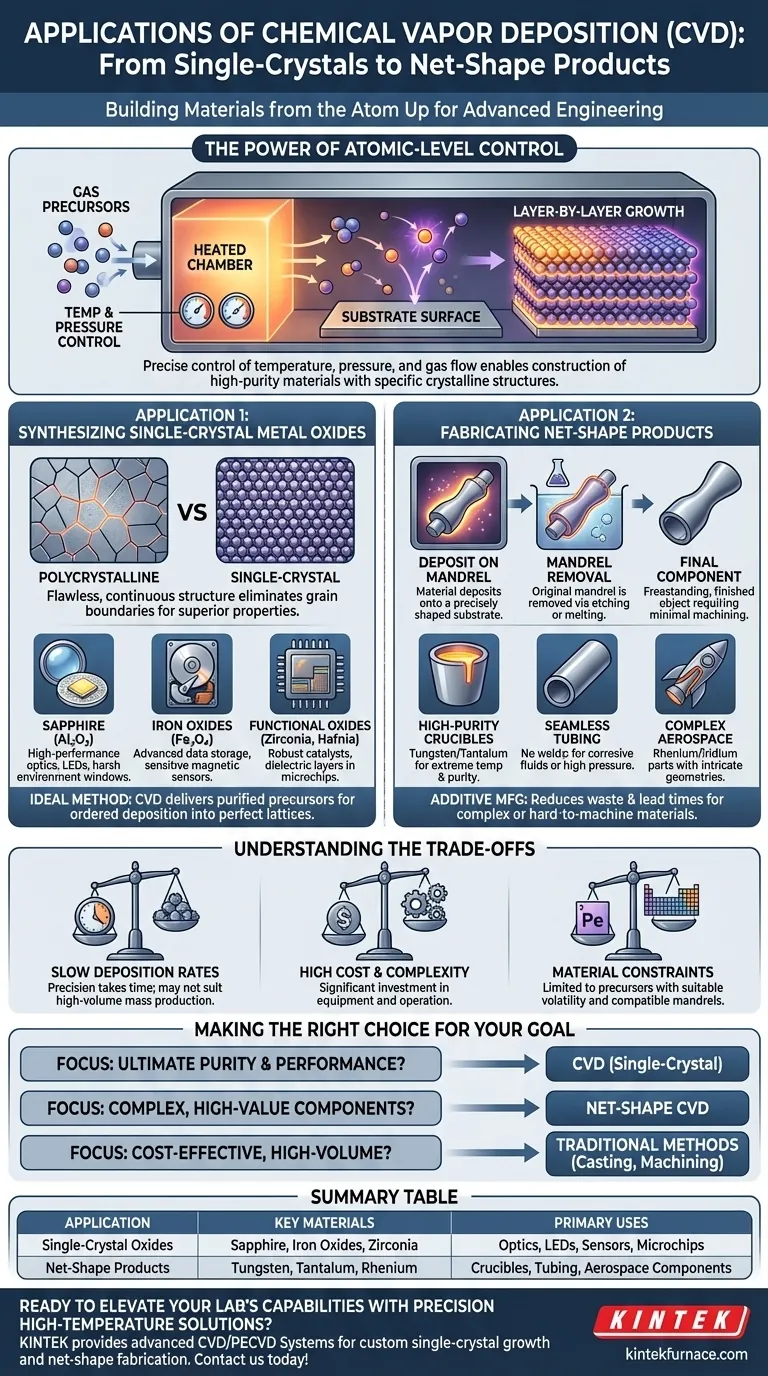

En bref, le dépôt chimique en phase vapeur (CVD) est utilisé pour synthétiser des oxydes métalliques monocristallins ultra-purs comme le saphir pour les systèmes optoélectroniques et magnétiques de haute performance. Simultanément, il sert de technique de fabrication additive pour créer des composants complexes et finis – connus sous le nom de produits à forme nette (net-shape) – tels que des tubes et des creusets avec un gaspillage minimal de matériaux.

Le CVD n'est pas seulement une technologie de revêtement ; c'est un processus de fabrication fondamental. Il donne aux ingénieurs le pouvoir de construire des matériaux atome par atome, permettant la création de structures cristallines fondamentalement parfaites et d'objets complexes, fonctionnellement complets.

Le pouvoir du contrôle au niveau atomique

Le dépôt chimique en phase vapeur est un processus où des précurseurs chimiques volatils réagissent ou se décomposent sur une surface de substrat chauffée pour déposer un matériau solide. Cette croissance couche par couche est la clé de ses capacités uniques.

En contrôlant précisément la température, la pression et le débit de gaz, le CVD permet la construction de matériaux d'une pureté exceptionnellement élevée et de structures cristallines spécifiques, un niveau de contrôle que les procédés métallurgiques ou céramiques traditionnels ne peuvent égaler.

Application 1 : Synthèse d'oxydes métalliques monocristallins

La structure atomique impeccable et répétitive d'un monocristal lui confère des propriétés prévisibles et supérieures par rapport à ses homologues polycristallins.

Qu'est-ce qu'un oxyde monocristallin ?

Un matériau monocristallin est un matériau où le solide entier est constitué d'un réseau cristallin unique, continu et ininterrompu. Cela élimine les joints de grains, qui sont des défauts pouvant disperser la lumière, entraver le courant électrique ou servir de points de défaillance chimique et mécanique.

Matériaux clés et leurs utilisations

Le CVD est la méthode préférée pour la croissance de cristaux d'oxyde de haute pureté pour des applications exigeantes.

- Saphir (Al₂O₃) : En tant que monocristal, il est transparent des longueurs d'onde UV profondes aux infrarouges moyens, ce qui le rend idéal pour les lentilles de haute performance, les fenêtres dans des environnements difficiles et comme substrat pour la fabrication de LED.

- Oxydes de fer (par exemple, Fe₃O₄) : La capacité à faire croître des films purs et structurés d'oxydes magnétiques est essentielle pour les systèmes de stockage de données avancés et les capteurs de champ magnétique sensibles.

- Autres oxydes fonctionnels (par exemple, zircone, hafnie) : Ces matériaux sont produits par CVD pour être utilisés comme catalyseurs robustes dans l'industrie chimique ou comme couches diélectriques haute performance dans les microprocesseurs de nouvelle génération.

Pourquoi le CVD est la méthode idéale

La croissance d'un cristal parfait nécessite un environnement exempt d'impuretés et un processus de dépôt lent et ordonné. Le CVD fournit cela en acheminant des précurseurs chimiques purifiés directement à la surface de croissance, permettant aux atomes de s'organiser dans l'état de plus basse énergie : un réseau cristallin parfait.

Application 2 : Fabrication de produits à forme nette (net-shape)

Au-delà des films et des cristaux, le CVD est utilisé pour construire des objets tridimensionnels entiers dans leur forme finale, ou "nette". Il s'agit d'une forme de fabrication additive qui excelle là où les méthodes traditionnelles échouent.

Définir la fabrication "net-shape"

La fabrication à forme nette (net-shape) vise à produire un composant qui nécessite peu ou pas de travail de finition, comme l'usinage ou le meulage. Cela réduit drastiquement le gaspillage de matériaux, les délais et les coûts, en particulier pour les matériaux complexes ou difficiles à usiner.

Le processus CVD pour le net-shape

La technique consiste à déposer le matériau souhaité sur un mandrin ou un substrat de forme précise. Une fois que le dépôt atteint l'épaisseur cible, le mandrin d'origine est retiré, généralement par gravure chimique ou fusion, laissant un objet creux autoportant.

Exemples pratiques

Cette méthode est utilisée pour créer des composants qui doivent fonctionner dans des environnements extrêmes.

- Creusets de haute pureté : Les creusets fabriqués à partir de matériaux comme le tungstène ou le tantale sont utilisés dans la fabrication de semi-conducteurs et la recherche, car ils peuvent supporter des températures extrêmes sans contaminer les bains de fusion de haute pureté qu'ils contiennent.

- Tuyauterie sans soudure : La tuyauterie produite par CVD n'a pas de joints ni de soudures, qui sont des points faibles. Cela la rend inestimable pour le transport de fluides corrosifs ou pour une utilisation dans des systèmes à haute pression.

- Composants aérospatiaux complexes : Les composants avec des canaux internes complexes ou des géométries non usinables, tels que les tuyères de fusée en rhénium ou en iridium, sont souvent fabriqués en utilisant ce processus CVD de forme nette.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Son choix doit être pesé par rapport à ses limites inhérentes.

Faibles vitesses de dépôt

La même précision qui rend le CVD si efficace signifie également que c'est souvent un processus lent. Pour les composants épais ou la production de masse, le temps requis peut le rendre économiquement non viable par rapport aux méthodes conventionnelles plus rapides.

Coût et complexité élevés

Les réacteurs CVD sont des systèmes complexes qui nécessitent des chambres à vide, des fours à haute température et une manipulation sophistiquée des gaz pour des précurseurs souvent dangereux. L'investissement initial et les coûts opérationnels sont importants.

Contraintes de matériaux et de substrats

Le processus est limité aux matériaux qui ont des précurseurs chimiques volatils appropriés. De plus, le matériau du mandrin doit être compatible avec la température de dépôt et facilement amovible sans endommager le produit final.

Faire le bon choix pour votre objectif

Comprendre quand utiliser le CVD est essentiel pour tout projet d'ingénierie. Utilisez ces principes comme guide.

- Si votre objectif principal est la pureté et les performances ultimes des matériaux : Le CVD est le choix définitif pour créer des matériaux monocristallins où une structure parfaite dicte la fonction, comme en optique ou en électronique avancée.

- Si votre objectif principal est la fabrication de composants complexes et de grande valeur : Utilisez le CVD à forme nette pour les pièces fabriquées à partir de matériaux difficiles à usiner ou celles ayant des géométries complexes impossibles à créer avec des méthodes soustractives.

- Si votre objectif principal est une production rentable et à grand volume : Évaluez attentivement si les gains de performance du CVD justifient son coût plus élevé et sa vitesse plus lente ; le moulage, le formage ou l'usinage traditionnels peuvent être plus appropriés.

En fin de compte, le dépôt chimique en phase vapeur vous permet de construire des matériaux à partir des premiers principes, atteignant un niveau de perfection structurelle et de complexité de produit autrement inatteignable.

Tableau récapitulatif :

| Application | Matériaux Clés | Utilisations Principales |

|---|---|---|

| Oxydes Métalliques Monocristallins | Saphir (Al₂O₃), Oxydes de Fer (Fe₃O₄), Zircone, Hafnie | Optique haute performance, LED, capteurs magnétiques, catalyseurs, micropuces |

| Produits à Forme Nette | Tungstène, Tantale, Rhénium, Iridium | Creusets, tubes sans soudure, composants aérospatiaux comme les tuyères de fusée |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de haute température de précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés comme les systèmes à moufle, à tube, rotatifs, sous vide et atmosphère, et CVD/PECVD. Notre personnalisation approfondie garantit qu'ils répondent à vos besoins uniques pour la croissance de monocristaux ou la fabrication de formes nettes. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut faire avancer vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température