Essentiellement, les fours sous vide offrent un avantage décisif dans la fabrication d'outils et de matrices en permettant un contrôle absolu sur l'environnement de traitement thermique. Ce contrôle se traduit directement par des outils d'une dureté supérieure, d'une résistance à l'usure améliorée et d'une longévité exceptionnelle. En éliminant les variables atmosphériques, ces fours garantissent que le produit final répond aux spécifications les plus exigeantes en matière de précision et de performance.

La valeur fondamentale d'un four sous vide n'est pas seulement la chaleur qu'il fournit, mais l'atmosphère qu'il supprime. En créant un vide contrôlé, vous éliminez les réactions chimiques indésirables comme l'oxydation, ce qui donne des outils métallurgiquement plus propres, plus solides et plus uniformes.

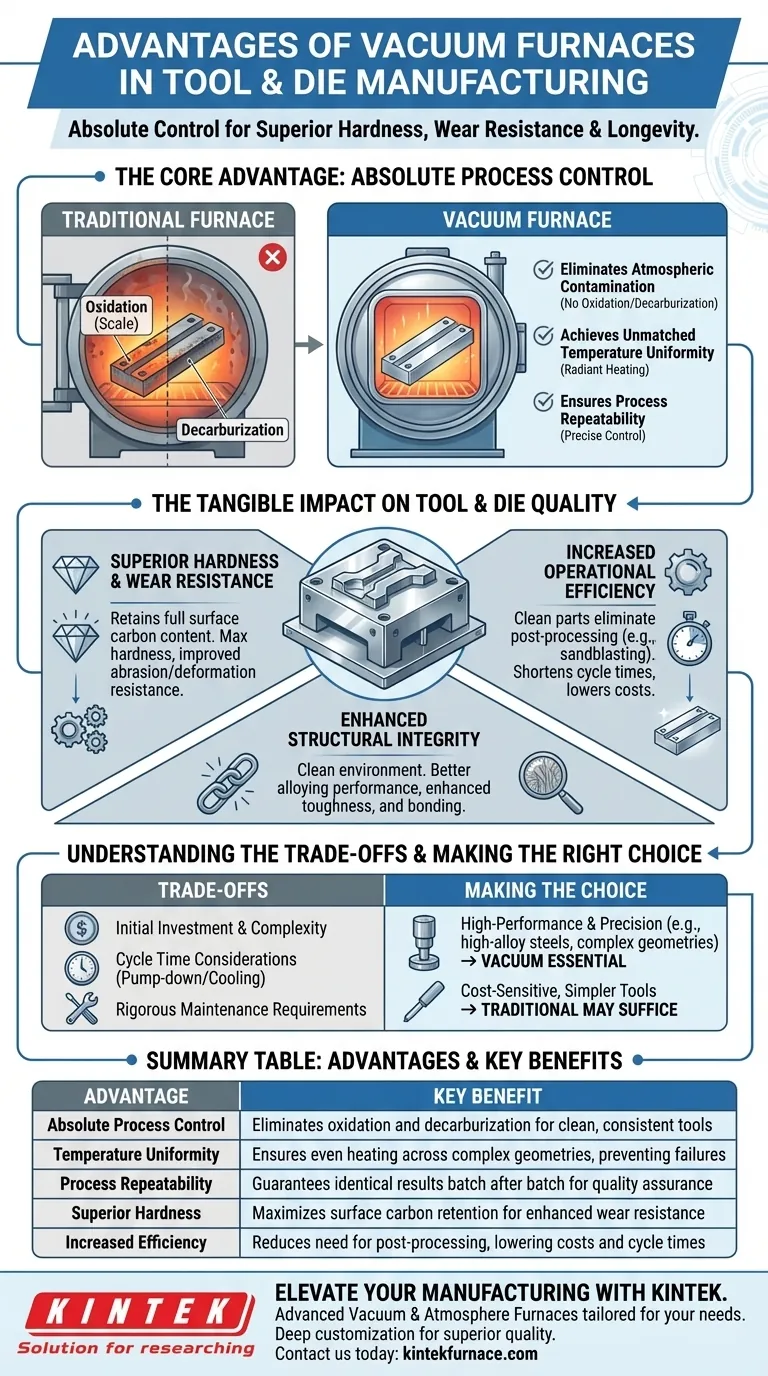

L'avantage principal : un contrôle absolu du processus

Le principal avantage d'un four sous vide est sa capacité à créer un environnement parfaitement contrôlé, exempt des gaz réactifs présents dans une atmosphère standard. Ce contrôle est le fondement de tous les autres avantages.

Élimination de la contamination atmosphérique

Dans un four conventionnel, l'oxygène réagit avec la surface métallique chaude, provoquant l'oxydation (calamine) et la décarburation (perte de carbone de surface). Cela dégrade l'intégrité de la surface et la dureté de l'outil.

Un four sous vide élimine presque tous les gaz atmosphériques. Cela empêche ces réactions nocives, résultant en une surface brillante et propre qui ne nécessite que peu ou pas de post-traitement.

Atteindre une uniformité de température inégalée

Le vide est un excellent isolant. Dans un four sous vide, la chaleur est principalement transférée par rayonnement, ce qui favorise un chauffage exceptionnellement uniforme sur toute la pièce, y compris les géométries complexes.

Cette uniformité garantit que chaque partie de l'outil ou de la matrice atteint la structure métallurgique souhaitée, évitant les points faibles ou les contraintes internes qui peuvent entraîner une défaillance prématurée.

Assurer la répétabilité du processus

Avec un contrôle précis des niveaux de vide, des vitesses de montée en température et des cycles de refroidissement, les fours sous vide offrent une répétabilité inégalée. Le processus est défini par une logique programmable, et non par des fluctuations atmosphériques.

Cela garantit qu'une pièce traitée aujourd'hui aura exactement les mêmes propriétés qu'une pièce traitée dans plusieurs mois, un facteur critique pour le contrôle qualité dans la production à grand volume.

L'impact tangible sur la qualité des outils et matrices

Ce niveau de contrôle du processus a un impact direct et mesurable sur le produit final, créant des outils fondamentalement meilleurs.

Dureté et résistance à l'usure supérieures

En empêchant la décarburation, la surface de l'outil conserve toute sa teneur en carbone, ce qui lui permet d'atteindre une dureté maximale lors de la trempe.

Il en résulte un outil fini avec une résistance considérablement améliorée à l'usure, à l'abrasion et à la déformation, prolongeant sa durée de vie opérationnelle dans des conditions exigeantes.

Intégrité structurelle améliorée

L'environnement propre et contrôlé garantit que les éléments d'alliage de l'acier à outils fonctionnent exactement comme prévu sans réagir avec des contaminants extérieurs.

Cela conduit à une meilleure intégrité des matériaux, à une meilleure liaison dans les processus comme le brasage sous vide, et à un produit final doté de propriétés mécaniques et d'une ténacité supérieures.

Efficacité opérationnelle accrue

Comme les pièces sortent d'un four sous vide propres et brillantes, le besoin d'opérations secondaires coûteuses et chronophages comme le sablage, le meulage ou le nettoyage chimique est considérablement réduit ou éliminé.

Cela raccourcit le cycle de production global et réduit les coûts de main-d'œuvre, contribuant directement à une opération plus efficace et plus rentable.

Comprendre les compromis

Bien que puissante, la technologie des fours sous vide n'est pas sans considérations. L'objectivité exige de reconnaître ses exigences spécifiques.

Investissement initial et complexité

Les fours sous vide représentent un investissement en capital significatif par rapport aux fours atmosphériques traditionnels. Ce sont des systèmes complexes qui nécessitent des connaissances spécialisées pour leur fonctionnement et leur programmation.

Considérations relatives au temps de cycle

Atteindre un vide poussé prend du temps (pompage), et le processus de refroidissement contrôlé (trempe) peut également être plus long que dans certaines méthodes atmosphériques. Cela peut avoir un impact sur le débit global pour certaines applications.

Exigences de maintenance

L'intégrité du système dépend de joints impeccables, de pompes puissantes et de capteurs précis. Ces composants exigent un programme de maintenance rigoureux et cohérent pour garantir des performances fiables.

Faire le bon choix pour votre opération

La décision d'utiliser un four sous vide doit être dictée par les exigences matérielles et la qualité souhaitée de votre produit final.

- Si votre objectif principal est une performance et une précision maximales : Un four sous vide est essentiel pour les aciers à outils fortement alliés (comme le H13, le D2), les géométries complexes et les applications où une finition de surface impeccable est non négociable.

- Si votre objectif principal est une production sensible aux coûts d'outils plus simples : Un four atmosphérique traditionnel peut être suffisant pour les aciers moins alliés où une certaine finition de surface est acceptable et où le plus haut niveau de pureté métallurgique n'est pas requis.

En fin de compte, investir dans la technologie des fours sous vide vous permet de produire des outils et des matrices qui répondent aux normes de qualité et de performance les plus élevées.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle absolu du processus | Élimine l'oxydation et la décarburation pour des outils propres et cohérents |

| Uniformité de la température | Assure un chauffage uniforme sur des géométries complexes, prévenant les défaillances |

| Répétabilité du processus | Garantit des résultats identiques lot après lot pour l'assurance qualité |

| Dureté supérieure | Maximise la rétention de carbone de surface pour une meilleure résistance à l'usure |

| Efficacité accrue | Réduit le besoin de post-traitement, réduisant les coûts et les temps de cycle |

Prêt à améliorer votre fabrication d'outils et de matrices avec des solutions avancées de fours sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température comme les fours sous vide et atmosphériques, adaptés aux divers laboratoires. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, offrant une dureté, une résistance à l'usure et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer la qualité et les performances de votre production !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression