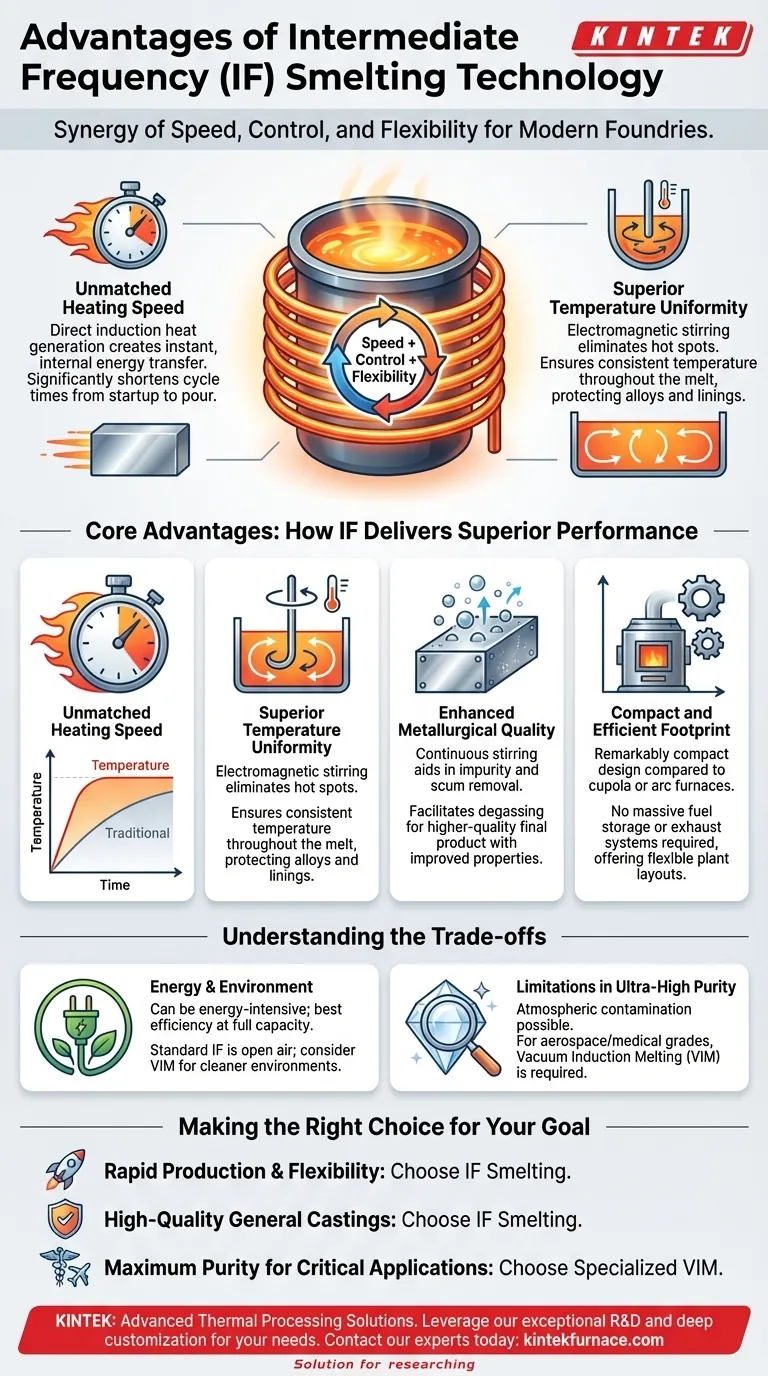

À la base, la technologie de fusion à moyenne fréquence (MF) offre une puissante combinaison de vitesse, de contrôle métallurgique et de flexibilité opérationnelle. Ses principaux avantages sont la capacité de chauffer rapidement et uniformément le métal, ce qui améliore l'élimination des impuretés, tout en utilisant un équipement nettement plus compact que les fours traditionnels.

L'avantage central de la fusion à moyenne fréquence n'est pas une seule caractéristique, mais la synergie de ses capacités fondamentales. Elle permet une fusion rapide, contrôlée et propre dans un encombrement réduit, ce qui en fait un outil très polyvalent pour les fonderies modernes.

Comment la technologie MF offre des performances supérieures

Pour comprendre les avantages, il est essentiel de saisir le principe fondamental. La fusion MF utilise l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, plutôt que de dépendre de brûleurs externes ou d'éléments chauffants. Cette différence fondamentale est à l'origine de ses principaux avantages.

Vitesse de chauffage inégalée

Le processus génère de la chaleur instantanément et en interne par des courants de Foucault. Ce transfert d'énergie direct est beaucoup plus efficace et rapide que les méthodes conventionnelles qui doivent d'abord chauffer les parois du four, puis transférer cette chaleur à la charge métallique par conduction et rayonnement.

Cette augmentation rapide de la température réduit considérablement les temps de cycle, du démarrage à la coulée.

Uniformité de température supérieure

Le champ électromagnétique crée une action d'agitation naturelle au sein du bain de métal en fusion. Ce mouvement constant assure que la température reste remarquablement uniforme dans toute la masse fondue, éliminant les points chauds qui peuvent endommager les alliages et dégrader les revêtements du four.

Cette uniformité est essentielle pour obtenir des propriétés matérielles constantes.

Qualité métallurgique améliorée

L'effet d'agitation et le chauffage uniforme contribuent directement à un métal plus propre. Le mouvement doux et continu aide les inclusions non métalliques et les scories à remonter à la surface, où elles peuvent être facilement éliminées.

Ce processus facilite le dégazage et réduit les impuretés, ce qui conduit à un produit final de meilleure qualité avec des propriétés mécaniques améliorées.

Encombrement compact et efficace

Comparés aux technologies plus anciennes comme les cubilots ou les fours à arc, les fours à induction MF sont remarquablement compacts et légers. Ils ne nécessitent pas de stockage massif de carburant, de conduits d'évacuation ou de systèmes de manipulation d'électrodes.

Cela les rend idéaux pour les installations avec un espace limité et permet des aménagements d'usine plus flexibles.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Bien que la fusion MF soit très efficace, il est important de reconnaître son contexte opérationnel et ses limitations, en particulier par rapport à des variantes plus spécialisées.

Considérations énergétiques et environnementales

Bien que rapide, le processus peut être énergivore. Son efficacité est maximale lorsqu'il fonctionne à pleine capacité.

De plus, la fusion MF atmosphérique standard n'offre pas intrinsèquement les améliorations environnementales ou de lieu de travail d'un système fermé. Les technologies comme la fusion par induction sous vide offrent un environnement de fonctionnement plus propre et peuvent offrir une meilleure efficacité énergétique.

Limitations pour les métaux de très haute pureté

Pour les applications les plus exigeantes, telles que les alliages de qualité aérospatiale ou médicale, la fusion MF standard peut ne pas être suffisante. Le processus se déroule à l'air libre, permettant une contamination atmosphérique potentielle.

Dans ces cas, la Fusion par Induction sous Vide (VIM), une forme spécialisée de fusion par induction, est requise. Elle effectue la fusion sous vide, offrant un contrôle supérieur de la teneur en gaz et empêchant l'oxydation pour atteindre les niveaux d'impuretés les plus bas possibles.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de vos exigences de production spécifiques et de vos objectifs de qualité.

- Si votre objectif principal est une production rapide et une flexibilité opérationnelle : la fusion MF est un excellent choix grâce à son démarrage rapide, ses cycles de fusion courts et sa taille compacte.

- Si votre objectif principal est des pièces moulées de haute qualité à usage général : l'action d'agitation inhérente et le chauffage uniforme de la technologie MF offrent une excellente élimination des impuretés pour une large gamme d'alliages ferreux et non ferreux.

- Si votre objectif principal est une pureté maximale pour des applications critiques : vous devez vous tourner vers des variantes spécialisées comme la Fusion par Induction sous Vide (VIM) pour atteindre le contrôle métallurgique nécessaire.

En fin de compte, choisir la bonne technologie d'induction consiste à faire correspondre précisément l'outil à votre objectif métallurgique.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Vitesse de chauffage | Le transfert d'énergie direct et rapide réduit les temps de cycle. |

| Uniformité de température | L'agitation électromagnétique élimine les points chauds. |

| Qualité métallurgique | Améliore l'élimination des impuretés et le dégazage. |

| Encombrement | Conception compacte et flexible qui économise de l'espace. |

Prêt à améliorer l'efficacité et la qualité des produits de votre fonderie ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de traitement thermique avancées. Que votre objectif soit la production rapide de pièces moulées à usage général ou l'obtention d'une pureté maximale pour des applications critiques, notre gamme de produits — y compris des fours à induction spécialisés — est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent être adaptées à vos besoins de fusion à moyenne fréquence.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques