Les principaux avantages d'un four de fusion à induction sont sa vitesse exceptionnelle, son efficacité énergétique et sa capacité à produire un métal de pureté supérieure par rapport aux méthodes traditionnelles. Ces avantages découlent de sa méthode de chauffage unique, qui utilise l'induction électromagnétique pour générer de la chaleur directement à l'intérieur de la charge métallique. Cela conduit à des améliorations opérationnelles significatives, des économies de coûts et un environnement de travail plus sûr.

Un four à induction n'est pas seulement un appareil de chauffage plus rapide ou plus efficace ; il représente un changement fondamental dans le contrôle des processus. En utilisant l'électromagnétisme pour chauffer et agiter le métal directement, il offre un niveau de précision, de sécurité et de pureté que les fours traditionnels à combustible ne peuvent égaler.

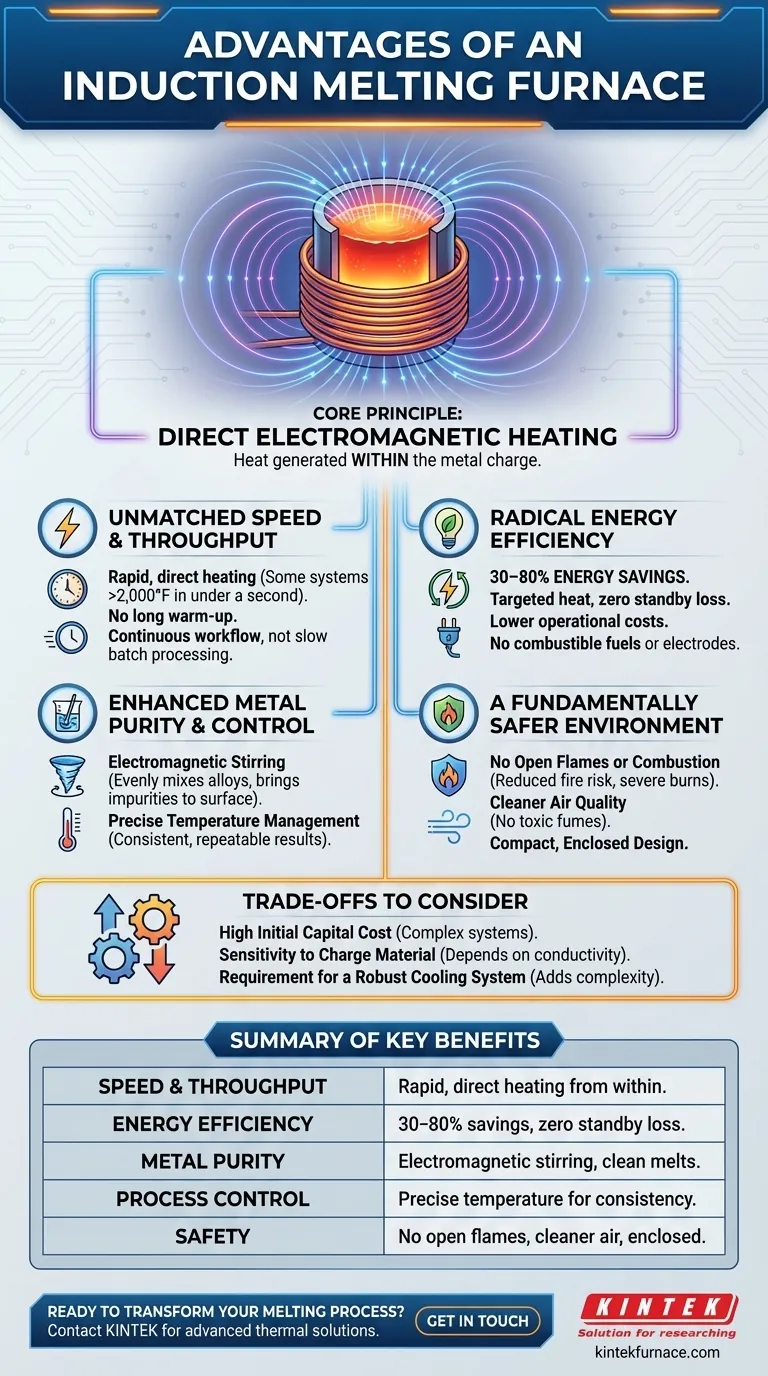

Le principe fondamental : comment l'induction offre des performances supérieures

La clé des avantages du four à induction réside dans sa méthode. Au lieu de brûler du combustible pour chauffer une chambre, il utilise un champ magnétique puissant et alternatif. Ce champ induit des courants électriques directement à l'intérieur du métal conducteur, le faisant chauffer rapidement de l'intérieur.

Vitesse et débit inégalés

Parce que la chaleur est générée à l'intérieur du métal lui-même, le processus est incroyablement rapide. Certains systèmes peuvent chauffer des matériaux à plus de 1 093 °C (2 000 °F) en moins d'une seconde.

Ce chauffage direct élimine les longs cycles de préchauffage et de refroidissement associés aux fours traditionnels. Une puissance de sortie constante assure la vitesse de fusion la plus rapide possible, permettant un flux de travail continu plutôt qu'un traitement par lots lent.

Efficacité énergétique radicale

Les fours traditionnels gaspillent d'énormes quantités d'énergie en chauffant les parois du four et l'air ambiant. Le chauffage par induction est beaucoup plus ciblé.

Avec aucune perte de chaleur en veille et un contrôle de fréquence optimisé, les fours à induction peuvent réaliser des économies d'énergie de 30 à 80 % par rapport aux méthodes plus anciennes. Cela se traduit directement par des coûts d'exploitation réduits.

Élimination des consommables et du combustible

Les fours à induction fonctionnent uniquement à l'électricité. Ils ne nécessitent pas de combustibles, de conduites de gaz ou d'électrodes consommables.

Ce choix de conception réduit les coûts d'exploitation quotidiens et élimine complètement les risques associés au stockage et à la manipulation du combustible sur le lieu de travail.

Atteindre une qualité et un contrôle de processus supérieurs

La vitesse et l'efficacité ne sont qu'une partie de l'histoire. La nature électromagnétique de la fusion par induction offre également des avantages métallurgiques significatifs.

Pureté du métal améliorée

Le champ magnétique crée une action d'agitation naturelle au sein du métal en fusion. Cette agitation électromagnétique assure un mélange uniforme et homogène des alliages.

Cette agitation aide également à faire remonter les impuretés et les scories à la surface, où elles peuvent être facilement éliminées. Le processus se déroule dans un environnement scellé, empêchant la contamination par les sous-produits de combustion présents dans les fours à combustible.

Gestion précise de la température

La puissance du four, et donc la chaleur, peut être contrôlée avec une précision incroyable en ajustant la fréquence et la puissance du champ électromagnétique.

Cela donne aux opérateurs un contrôle exact sur le processus de fusion, ce qui est essentiel pour respecter les spécifications strictes des alliages haute performance et garantir des résultats cohérents et reproductibles à chaque cycle.

Comprendre les compromis

Bien que très avantageuse, aucune technologie n'est sans ses considérations. Un tableau complet nécessite de reconnaître les réalités pratiques.

Coût d'investissement initial élevé

Un système de four à induction représente un investissement initial important. Les alimentations électriques, les systèmes de refroidissement par eau et les commandes sont plus complexes et coûteux qu'un simple four à combustible.

Sensibilité au matériau de charge

L'efficacité d'un four à induction dépend de la conductivité électrique du matériau à fondre. Le processus est moins efficace pour les matériaux à faible conductivité.

De plus, la propreté de la ferraille chargée est importante, car les contaminants peuvent affecter la chimie finale de la fusion et la durée de vie du revêtement du four.

Exigence d'un système de refroidissement

Les bobines d'induction de haute puissance génèrent une chaleur immense et doivent être protégées par un système de refroidissement par eau robuste. Ce système ajoute de la complexité à l'installation et représente un autre point de maintenance et de défaillance potentielle.

Un environnement de travail fondamentalement plus sûr

L'avantage le plus convaincant de la technologie d'induction est peut-être l'amélioration spectaculaire de la sécurité au travail.

Pas de flammes nues ni de combustion

La chaleur est entièrement contenue dans le creuset. Il n'y a pas de flammes nues, de combustibles explosifs ou de gaz d'échappement chauds. Ce seul facteur réduit considérablement le risque d'incendies et de brûlures graves.

Qualité de l'air améliorée

En éliminant la combustion, les fours à induction ne produisent aucun des fumées toxiques associées, comme le monoxyde de carbone. Cela crée un environnement respiratoire beaucoup plus propre et plus sain pour les opérateurs sur le plancher de la fonderie.

Conception compacte et fermée

Les fours à induction sont généralement plus compacts que les fours traditionnels avec une production équivalente. Leur conception fermée contient le processus, leur permettant d'être placés directement sur le plancher de travail sans périmètres de sécurité étendus.

Faire le bon choix pour votre opération

La décision d'investir dans un four à induction dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est de maximiser la production et la vitesse : Les cycles de chauffage rapides et l'élimination des retards de traitement par lots font de l'induction le choix évident pour les fonderies à haut débit.

- Si votre objectif principal est de réduire les coûts d'exploitation : Les économies d'énergie significatives à long terme et l'élimination des coûts de carburant et d'électrodes constituent une forte incitation financière.

- Si votre objectif principal est de produire des alliages de haute pureté ou spéciaux : Le contrôle précis de la température et l'action d'agitation inhérente d'un four à induction offrent une qualité métallurgique inégalée.

- Si votre objectif principal est d'améliorer la sécurité au travail : Le fonctionnement fermé et sans flamme réduit considérablement les risques d'incendie, de brûlures et d'exposition aux fumées, créant un environnement moderne et sûr.

En fin de compte, l'adoption d'un four à induction est un investissement dans un processus de fusion plus contrôlé, plus efficace et plus sûr.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Vitesse et débit | Chauffage rapide et direct à l'intérieur de la charge métallique |

| Efficacité énergétique | 30 à 80 % d'économies d'énergie sans perte de chaleur en veille |

| Pureté du métal | L'agitation électromagnétique assure des fusions homogènes et propres |

| Contrôle du processus | Gestion précise de la température pour des résultats cohérents |

| Sécurité | Pas de flammes nues, air plus propre et conception fermée |

Prêt à transformer votre processus de fusion avec la précision et l'efficacité d'un four à induction ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées. Notre expertise en fours à haute température, y compris nos capacités de personnalisation approfondies, garantit que nous pouvons répondre à vos exigences opérationnelles uniques pour la fusion, le traitement thermique et plus encore.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent offrir un débit plus rapide, des coûts d'exploitation réduits et une pureté accrue pour votre fonderie ou votre laboratoire.

Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire