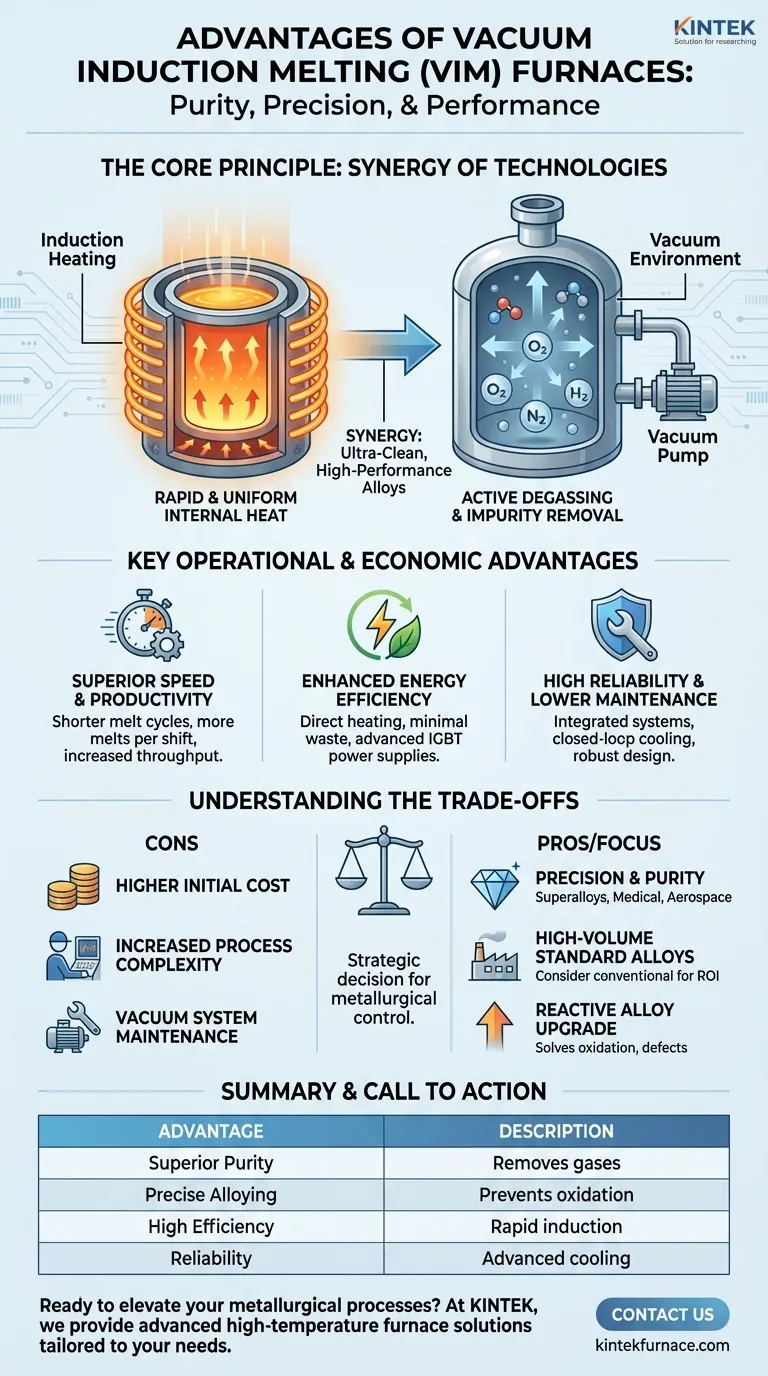

À la base, un four de fusion à induction sous vide (VIM) offre un contrôle inégalé sur l'ensemble du processus métallurgique. En combinant un chauffage par induction rapide et propre avec un environnement sous vide hautement contrôlé, ces fours produisent des métaux d'une pureté exceptionnelle, de compositions chimiques précises et de propriétés mécaniques supérieures. Cette synergie se traduit directement par des avantages significatifs en termes de qualité, d'efficacité et de performance des matériaux.

L'avantage principal d'un four VIM n'est pas seulement de faire fondre le métal rapidement, mais de le faire dans un environnement qui élimine activement les impuretés. Alors que l'induction fournit la chaleur, le vide est ce qui permet la production d'alliages ultra-propres et haute performance qu'il est impossible d'obtenir en atmosphère ouverte.

Le principe fondamental : Comment le vide et l'induction fonctionnent ensemble

Pour comprendre les avantages, vous devez d'abord comprendre les deux technologies fondamentales en jeu. Un four VIM n'est pas seulement un appareil de chauffage ; c'est un système de raffinage sophistiqué où deux processus fonctionnent en tandem.

Le rôle du chauffage par induction

Le chauffage par induction utilise un puissant champ électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même. C'est fondamentalement différent des fours traditionnels qui chauffent l'extérieur d'un creuset.

Cette méthode de chauffage interne se traduit par une distribution de température extrêmement rapide et uniforme dans le bain en fusion. Elle élimine les points chauds localisés, réduit le risque de contamination par des éléments chauffants externes et garantit que la totalité de la coulée atteint la température cible simultanément.

La puissance de l'environnement sous vide

Le système de vide est le véritable facteur de différenciation. En éliminant l'air et en réduisant la pression à l'intérieur de la chambre du four, il crée un environnement où plusieurs actions de raffinage critiques peuvent se produire.

Ce processus, connu sous le nom de dégazage, extrait les gaz dissous comme l'oxygène, l'azote et l'hydrogène du métal en fusion. Il élimine également les oligo-éléments indésirables à haute pression de vapeur, purifiant ainsi la coulée au-delà de ce qui est possible par la seule chimie.

Contrôle précis de l'alliage

Dans un four conventionnel, les éléments réactifs comme le titane, l'aluminium et les terres rares peuvent facilement s'oxyder et être perdus sous forme de scories. Cela rend l'obtention de compositions finales précises difficile et imprévisible.

L'environnement sans oxygène du four VIM empêche cette perte. Il permet aux métallurgistes d'ajouter précisément ces éléments réactifs, garantissant qu'ils sont entièrement dissous dans la coulée et contribuent aux propriétés souhaitées de l'alliage final.

Principaux avantages opérationnels et économiques

Les principes scientifiques de la fusion par induction sous vide procurent des avantages tangibles dans un environnement de production, impactant tout, de la vitesse et du coût à la qualité du produit final.

Vitesse et productivité supérieures

Les taux de chauffage rapides inhérents à la technologie d'induction entraînent des temps de cycle de fusion significativement plus courts par rapport aux autres types de fours. Cela permet plus de fusions par poste, augmentant directement le rendement de l'usine et la productivité globale.

Efficacité énergétique améliorée

Étant donné que la chaleur est générée directement dans le matériau, très peu d'énergie est gaspillée à chauffer la chambre du four ou l'environnement. Les systèmes VIM modernes utilisent des alimentations électriques avancées, telles que la technologie IGBT, qui offrent une puissance de sortie constante et une pollution harmonique minimale, optimisant davantage la consommation d'énergie.

Haute fiabilité et maintenance réduite

Les fours VIM sont conçus comme des systèmes intégrés et fiables. Beaucoup disposent de systèmes de refroidissement en boucle fermée qui utilisent de l'eau distillée et des échangeurs de chaleur. Cette conception empêche l'accumulation de tartre dans les canaux de refroidissement, une cause courante de défaillance et d'arrêt dans les systèmes de moindre qualité.

De plus, des systèmes de protection électronique complets surveillent les problèmes de surtension, de surintensité et de pression d'eau, garantissant que l'équipement fonctionne en toute sécurité et de manière fiable.

Comprendre les compromis

Bien que puissante, la technologie VIM n'est pas la solution universelle pour toutes les opérations de fusion. Une évaluation objective exige de reconnaître ses exigences spécifiques.

Coût d'investissement initial plus élevé

La complexité du système — y compris la chambre à vide robuste, les pompes à vide de grande capacité et l'instrumentation de contrôle sophistiquée — entraîne un investissement initial significativement plus élevé par rapport à un four à induction ou à arc standard à fusion à l'air.

Complexité accrue des processus

L'exploitation efficace d'un four VIM exige un niveau plus élevé de compétence et de formation de l'opérateur. La gestion des niveaux de vide, la surveillance du dégazage et le contrôle de la séquence de processus sont plus exigeants que l'exécution d'une simple fusion atmosphérique.

Maintenance des systèmes de vide

Les composants du vide, y compris les pompes, les joints, les vannes et les manomètres, nécessitent un programme de maintenance dédié et préventif. Cet entretien spécialisé est essentiel pour garantir la performance et la fiabilité à long terme du four.

Faire le bon choix pour votre application

La décision d'investir dans un four VIM doit être dictée par les exigences matérielles spécifiques et les objectifs commerciaux de votre opération.

- Si votre objectif principal est une pureté et des performances maximales : Le VIM est le choix définitif pour la production de superalliages, de matériaux de qualité médicale, de composants aérospatiaux et d'autres pièces critiques où la porosité gazeuse ou les inclusions sont inacceptables.

- Si votre objectif principal est la production en grand volume d'alliages standard : Un four à induction conventionnel à fusion à l'air peut offrir un retour sur investissement plus favorable si la pureté extrême et le contrôle de la composition du VIM ne sont pas requis.

- Si votre objectif principal est d'améliorer un processus existant pour les alliages réactifs : La mise à niveau vers un four VIM est le moyen le plus direct de résoudre les problèmes persistants d'oxydation, de défauts gazeux et de propriétés incohérentes dans les alliages contenant des éléments réactifs.

En fin de compte, investir dans un four VIM est une décision stratégique pour contrôler les résultats métallurgiques avec une précision scientifique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Pureté supérieure | Élimine les gaz dissous et les impuretés par dégazage sous vide pour des métaux ultra-propres. |

| Alliage précis | Prévient l'oxydation des éléments réactifs, permettant des compositions chimiques précises. |

| Haute efficacité | Le chauffage par induction rapide réduit les temps de cycle et le gaspillage d'énergie. |

| Fiabilité | Les systèmes avancés de refroidissement et de protection minimisent les temps d'arrêt et la maintenance. |

Prêt à élever vos processus métallurgiques avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou d'autres industries de haute technologie, nos fours de fusion à induction sous vide peuvent vous aider à atteindre des performances matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal