Le principal avantage de l'utilisation d'une étuve de séchage sous vide pour les nanoparticules d'oxyde de zinc est la capacité d'éliminer les solvants à des températures nettement plus basses en réduisant la pression ambiante. Cela protège les nanomatériaux du stress thermique inhérent aux méthodes de séchage traditionnelles, garantissant l'élimination de l'éthanol et de l'eau résiduels sans compromettre la structure des particules.

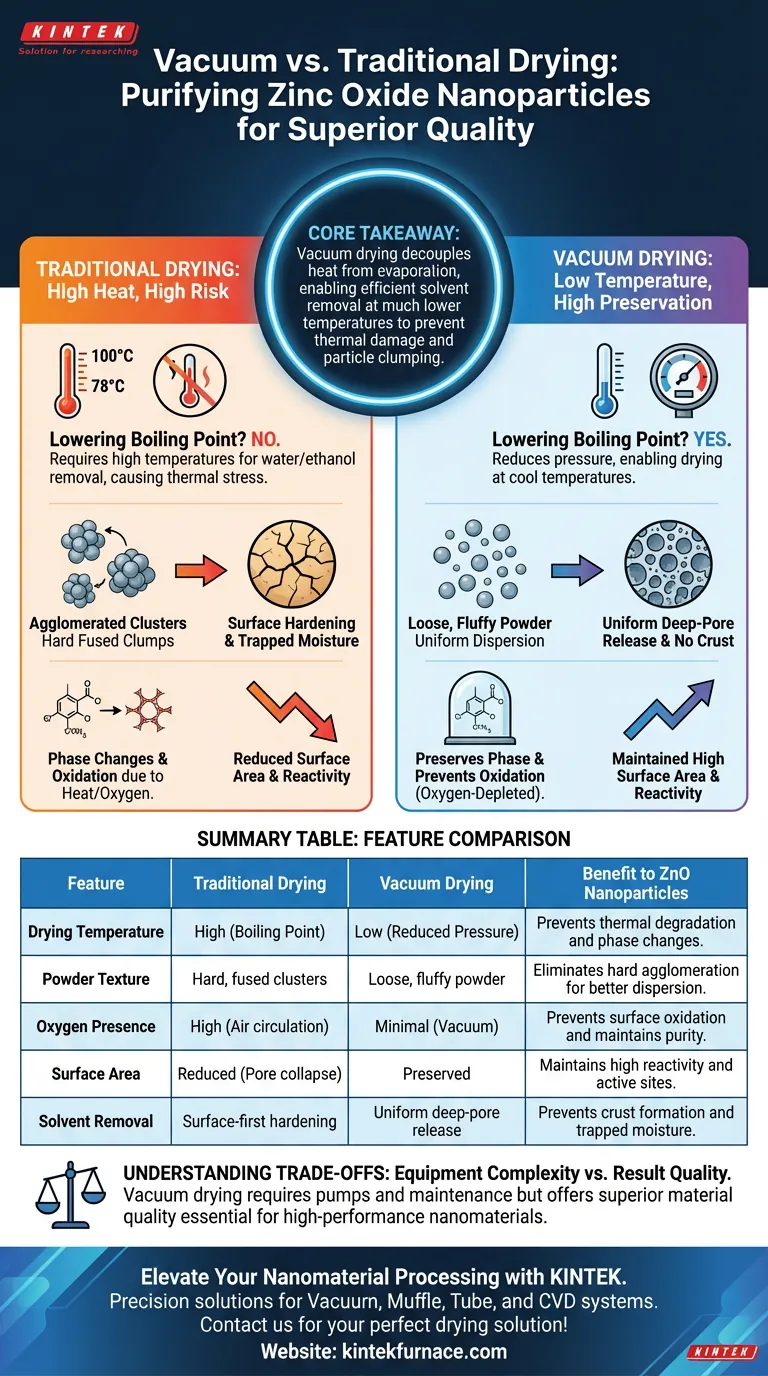

Point clé à retenir Le séchage sous vide découple la chaleur de l'évaporation, permettant une élimination efficace des solvants sans les températures élevées qui provoquent des changements de phase ou l'agglomération des particules. Cette méthode est essentielle pour produire une poudre d'oxyde de zinc lâche et très active plutôt que des amas durs et agglomérés.

Préservation de l'intégrité de la nanostructure

Abaissement du point d'ébullition

Dans une étuve traditionnelle, vous devez chauffer des solvants comme l'eau ou l'éthanol jusqu'à leurs points d'ébullition normaux (100 °C et 78 °C, respectivement) pour les éliminer efficacement.

Une étuve sous vide abaisse la pression à l'intérieur de la chambre, ce qui fait baisser le point d'ébullition de ces solvants. Cela vous permet de sécher l'oxyde de zinc à des températures beaucoup plus basses, évitant ainsi la dégradation thermique qui se produit dans les environnements à haute température.

Prévention des changements de phase

Les nanoparticules d'oxyde de zinc sont sensibles à leur historique thermique ; une chaleur excessive peut modifier leur phase cristalline.

En séchant sous vide, vous évitez l'énergie thermique élevée requise par le séchage atmosphérique. Cela garantit que le matériau conserve sa phase prévue et ne subit pas de transformations structurelles indésirables pendant le processus de purification.

Lutte contre l'agglomération

Obtention d'une consistance de poudre lâche

L'un des plus grands défis du séchage des nanoparticules est « l'agglomération dure », où les particules fusionnent en amas inutilisables.

Le séchage traditionnel provoque souvent une évaporation rapide à la surface, créant une croûte qui piège l'humidité à l'intérieur et rapproche les particules par de fortes forces capillaires. Le séchage sous vide favorise une libération plus uniforme des solvants, résultant en une poudre lâche et légère, facile à disperser dans les applications ultérieures.

Élimination du durcissement de surface

Dans des conditions atmosphériques, le séchage peut entraîner un durcissement de surface, où la couche externe sèche avant le cœur.

L'environnement sous vide empêche cela en garantissant que les solvants peuvent s'échapper des pores profonds du matériau même à basse température. Cela empêche l'effondrement structurel physique des nanoparticules et maintient la surface accessible du matériau.

Amélioration de l'activité du matériau

Maintien d'une réactivité de surface élevée

L'efficacité des nanoparticules d'oxyde de zinc dépend souvent de leur surface spécifique et de leurs sites actifs.

Le séchage à haute température dans des étuves standard peut induire une oxydation ou réduire la surface par densification. Le séchage sous vide préserve la haute activité de la poudre, garantissant qu'elle reste chimiquement réactive pour son application finale.

Prévention de l'oxydation

Alors que les étuves standard font circuler de l'air (et donc de l'oxygène), une étuve sous vide élimine l'air de la chambre.

Cet environnement pauvre en oxygène est essentiel pour prévenir l'oxydation thermique à la surface des nanoparticules. Il garantit que la pureté chimique de l'oxyde de zinc est maintenue tout au long du cycle de séchage.

Comprendre les compromis

Complexité de l'équipement par rapport à la qualité du résultat

Bien que le séchage sous vide offre une qualité de matériau supérieure, il introduit une complexité opérationnelle par rapport aux simples étuves à air pulsé.

Vous devez gérer les pompes à vide et assurer des joints étanches, ce qui nécessite plus d'entretien qu'une étuve thermostatique standard. Cependant, pour les nanomatériaux haute performance, le gain en qualité et en cohérence des particules l'emporte invariablement sur les exigences accrues de l'équipement.

Faire le bon choix pour votre objectif

Pour vous assurer de sélectionner le bon protocole de séchage pour vos besoins spécifiques, tenez compte des éléments suivants :

- Si votre objectif principal est de maximiser la surface : Choisissez le séchage sous vide pour éviter l'effondrement des pores et les forces de pont liquide qui conduisent à une agglomération dure.

- Si votre objectif principal est la pureté cristalline : Fiez-vous au séchage sous vide pour éliminer les solvants en dessous du seuil de température qui déclencherait des changements de phase ou une oxydation.

- Si votre objectif principal est d'éviter l'agglomération : Utilisez le séchage sous vide pour garantir que le produit final reste une poudre lâche plutôt que de former des amas durs et fusionnés.

Le séchage sous vide n'est pas seulement une méthode de séchage ; c'est une technique de préservation qui garantit que les nanoparticules d'oxyde de zinc que vous synthétisez sont les mêmes que celles que vous récupérez.

Tableau récapitulatif :

| Caractéristique | Séchage traditionnel | Séchage sous vide | Avantage pour les nanoparticules de ZnO |

|---|---|---|---|

| Température de séchage | Élevée (Point d'ébullition) | Basse (Pression réduite) | Prévient la dégradation thermique et les changements de phase. |

| Texture de la poudre | Amas durs et fusionnés | Poudre lâche et légère | Élimine l'agglomération dure pour une meilleure dispersion. |

| Présence d'oxygène | Élevée (Circulation d'air) | Minimale (Vide) | Prévient l'oxydation de surface et maintient la pureté. |

| Surface | Réduite (Effondrement des pores) | Préservée | Maintient une réactivité et des sites actifs élevés. |

| Élimination des solvants | Durcissement de surface d'abord | Libération uniforme des pores profonds | Prévient la formation de croûtes et l'humidité piégée. |

Élevez votre traitement de nanomatériaux avec KINTEK

Ne compromettez pas l'intégrité de vos nanoparticules d'oxyde de zinc avec des méthodes de séchage obsolètes. Chez KINTEK, nous comprenons que la précision est primordiale dans la synthèse des nanomatériaux. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes sous vide, à moufle, tubulaires et CVD haute performance, adaptés aux chercheurs et aux fabricants industriels.

Que vous ayez besoin d'éliminer l'agglomération dure ou de préserver la pureté cristalline, nos fours de laboratoire haute température personnalisables garantissent que vos matériaux conservent leurs propriétés prévues. Contactez-nous dès aujourd'hui pour trouver la solution de séchage parfaite pour votre laboratoire !

Guide Visuel

Références

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à moufle pour laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels avantages un four de frittage par micro-ondes offre-t-il pour le LLZTO ? Vitesse et performances comparées

- Quel rôle joue un four de frittage rapide de type à bande dans la formation des contacts métalliques ? Optimiser l'efficacité des cellules solaires

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) ? Maîtrisez le revêtement en couches minces pour des matériaux améliorés

- Pourquoi un contrôle précis du taux de chauffage est-il nécessaire ? Maîtrisez le traitement thermique du charbon actif avec KINTEK

- Quels types de matériaux un four à soles (batch furnace) peut-il traiter ? Découvrez des solutions de traitement thermique polyvalentes

- Quelles sont les fonctions principales du flux d'azote de haute pureté dans la pyrolyse du carbone ? Optimiser la pureté et la structure des pores

- Qu'est-ce qu'un four industriel de paillasse ? Maximisez l'espace et l'efficacité de votre laboratoire

- Comment le MEB est-il utilisé pour évaluer les catalyseurs de phosphate de manganèse après calcination ? Vérifier l'intégrité des nanostructures.