Dans le monde de l'électronique haute performance, le carbure de silicium (SiC) se distingue par sa capacité fondamentale à fonctionner à des températures, des tensions et des fréquences de commutation plus élevées que le silicium traditionnel. Cela permet de créer des systèmes électroniques nettement plus efficaces, compacts et fiables, en particulier dans des conditions exigeantes.

Alors que le silicium a été le fondement de l'industrie électronique pendant des décennies, il atteint ses limites physiques dans les applications de puissance. Le carbure de silicium n'est pas une amélioration incrémentielle ; c'est une technologie de rupture qui surmonte les contraintes thermiques et électriques fondamentales du silicium, permettant une nouvelle génération de systèmes d'alimentation plus petits, plus rapides et plus efficaces.

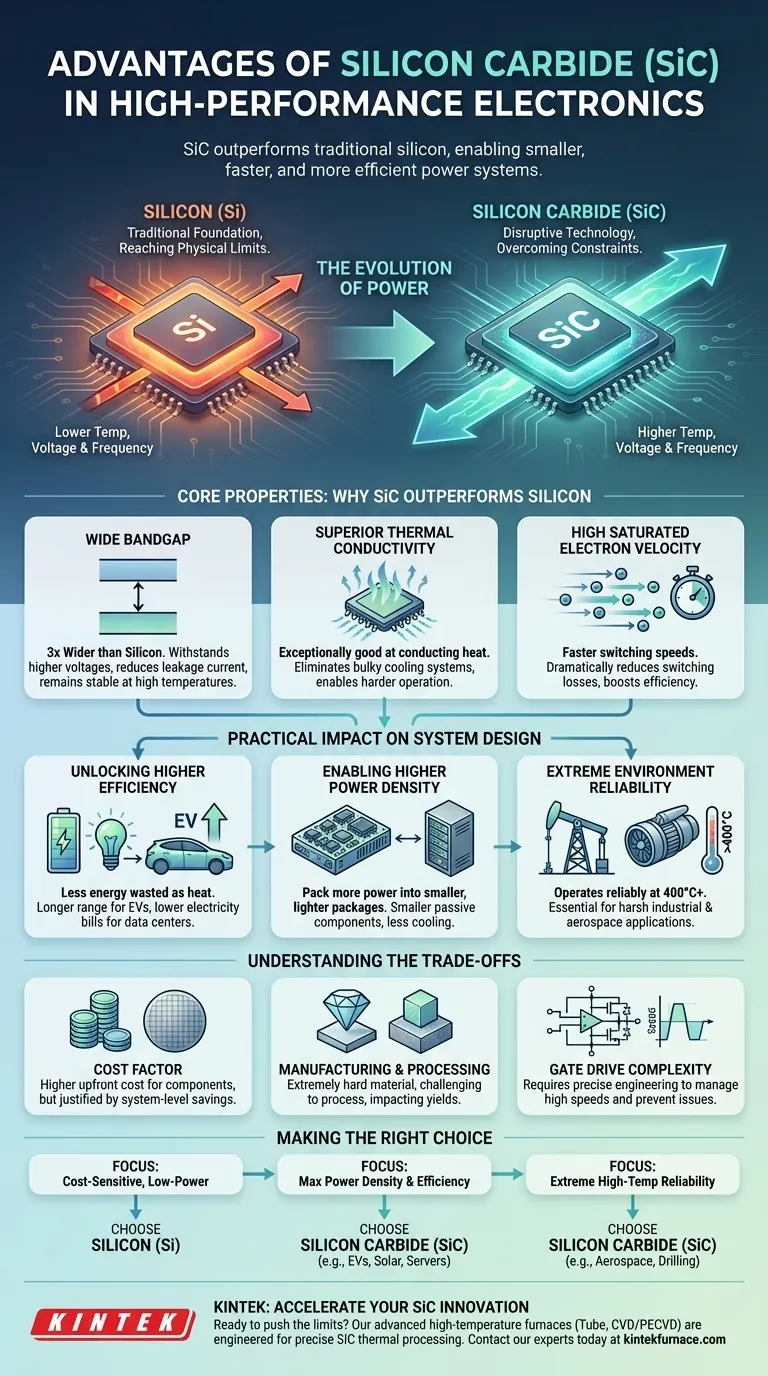

Pourquoi le SiC surpasse-t-il le silicium : les propriétés fondamentales

Les avantages du SiC ne sont pas arbitraires ; ils découlent directement de ses propriétés matérielles fondamentales, qui sont très différentes de celles du silicium.

Large bande interdite : la base de la puissance

La propriété la plus critique du SiC est sa large bande interdite, qui est environ trois fois plus large que celle du silicium. Cette seule caractéristique est la source de ses principaux avantages.

Une bande interdite plus large permet au matériau de supporter un champ électrique beaucoup plus fort avant de se rompre. Cela se traduit directement par des dispositifs capables de gérer des tensions nettement plus élevées dans une zone physique plus petite.

De plus, cette propriété réduit considérablement le courant de fuite, en particulier à haute température. Là où les dispositifs en silicium commencent à « fuir » et à tomber en panne lorsqu'ils chauffent, le SiC reste stable et efficace.

Conductivité thermique supérieure : gérer la chaleur

Le carbure de silicium est exceptionnellement doué pour conduire la chaleur, la dissipant beaucoup plus efficacement que le silicium. Cette conductivité thermique élevée est un avantage révolutionnaire.

Lorsque les composants électroniques peuvent dissiper efficacement la chaleur, ils peuvent fonctionner plus intensément sans surchauffe. Cela réduit ou élimine même le besoin de systèmes de refroidissement encombrants tels que de grands dissipateurs thermiques, des ventilateurs et un refroidissement liquide, qui sont souvent nécessaires pour les dispositifs en silicium haute puissance.

Vitesse d'électrons saturée élevée : l'avantage de la vitesse

Le SiC permet aux électrons de se déplacer à grande vitesse, même sous de forts champs électriques. Cette propriété, connue sous le nom de vitesse d'électrons saturée élevée, permet aux dispositifs SiC d'être commutés beaucoup plus rapidement que leurs homologues à base de silicium comme les IGBT.

Cette capacité de commutation à haute vitesse est cruciale pour l'efficacité. Elle réduit considérablement les pertes de commutation (énergie gaspillée pendant la transition marche/arrêt), qui sont une source majeure d'inefficacité dans de nombreux systèmes d'alimentation.

L'impact pratique sur la conception des systèmes

Ces propriétés matérielles se traduisent par des avantages tangibles au niveau du système qui révolutionnent des industries allant des véhicules électriques aux énergies renouvelables.

Débloquer une efficacité accrue

En minimisant à la fois les pertes par conduction (grâce à une résistance plus faible) et les pertes de commutation (grâce à une commutation plus rapide), les dispositifs SiC gaspillent beaucoup moins d'énergie sous forme de chaleur.

Cette efficacité accrue signifie que plus de puissance provenant de la source atteint sa destination. Dans un véhicule électrique, cela peut signifier une autonomie plus longue ; dans un centre de données, cela signifie des factures d'électricité plus basses et une empreinte carbone réduite.

Permettre une densité de puissance plus élevée

La combinaison du fonctionnement à haute température, de la dissipation thermique supérieure et de la commutation à haute fréquence crée une synergie puissante.

Étant donné que le SiC peut fonctionner plus chaud, nécessite moins de refroidissement et permet l'utilisation de composants passifs plus petits (tels que des inductances et des condensateurs), les ingénieurs peuvent intégrer beaucoup plus de puissance dans un boîtier plus petit et plus léger. C'est la définition de la densité de puissance accrue.

Fiabilité en environnement extrême

Comme mentionné, la stabilité du SiC à haute température est inégalée par le silicium. Il peut fonctionner de manière fiable à des températures de 400 °C et plus, là où l'électronique en silicium échouerait instantanément.

Cela fait du SiC le seul choix viable pour l'électronique dans des environnements ultra-difficiles, tels que le forage profond pour le pétrole et le gaz, les contrôleurs de moteurs aérospatiaux et d'autres applications industrielles exigeantes.

Comprendre les compromis

Aucune technologie n'est sans ses défis. L'adoption du carbure de silicium nécessite une compréhension claire de ses limites actuelles.

Le facteur coût

Le principal obstacle à l'adoption généralisée du SiC a été le coût. La croissance de cristaux de SiC de haute qualité est un processus plus difficile et plus coûteux que la production de plaquettes de silicium.

Bien que l'écart de prix se réduise, les composants SiC restent plus chers à l'achat que leurs équivalents en silicium. Cependant, ce coût initial plus élevé peut souvent être justifié par des économies au niveau du système en matière de refroidissement, de taille et d'efficacité énergétique à long terme.

Fabrication et traitement

Le carbure de silicium est un matériau extrêmement dur, ce qui rend sa transformation et sa fabrication en dispositifs finis plus difficiles. Cette complexité contribue à son coût plus élevé et a historiquement affecté les rendements et la disponibilité des dispositifs.

Complexité de pilotage de grille

La nature de commutation rapide des dispositifs SiC, bien qu'étant un avantage majeur, exige également une ingénierie plus soignée. Les circuits de pilotage de grille qui les contrôlent doivent être conçus avec précision pour gérer les vitesses élevées et éviter des problèmes tels que le dépassement de tension et le « ringing » (oscillation), qui peuvent affecter la fiabilité.

Faire le bon choix pour votre objectif

Décider entre le silicium et le carbure de silicium dépend entièrement des objectifs et des contraintes spécifiques de votre projet.

- Si votre objectif principal est les applications à faible consommation et sensibles aux coûts : La technologie du silicium, éprouvée et économique, reste le choix le plus pratique.

- Si votre objectif principal est de maximiser la densité de puissance et l'efficacité : Le SiC est la technologie supérieure pour des applications telles que les onduleurs de véhicules électriques, les convertisseurs d'énergie solaire et les alimentations de serveurs, où ses avantages justifient le coût.

- Si votre objectif principal est la fiabilité dans des environnements à très haute température : Le SiC est souvent le seul choix viable, permettant à l'électronique de fonctionner dans des conditions bien au-delà des limites du silicium.

En fin de compte, l'adoption du carbure de silicium est une décision stratégique visant à surmonter les barrières physiques du silicium, débloquant un nouveau niveau de performance pour les systèmes d'alimentation exigeants.

Tableau récapitulatif :

| Avantage clé | Propriété fondamentale | Impact pratique |

|---|---|---|

| Fonctionnement à tension et température plus élevées | Large bande interdite (3x le silicium) | Permet des dispositifs plus petits et plus fiables pour les environnements extrêmes (par exemple, VE, aérospatiale) |

| Dissipation thermique efficace | Conductivité thermique supérieure | Réduit/élimine les systèmes de refroidissement encombrants, réduisant la taille et le coût du système |

| Commutation à haute fréquence | Vitesse d'électrons saturée élevée | Minimise la perte d'énergie (pertes de commutation), améliorant l'efficacité globale du système |

| Avantages au niveau du système | Combinaison de toutes les propriétés | Permet d'atteindre une densité de puissance plus élevée, des conceptions compactes et une durée de vie opérationnelle plus longue |

Prêt à repousser les limites de votre électronique de puissance ?

Chez KINTEK, nous comprenons que les matériaux de pointe comme le carbure de silicium exigent des solutions de traitement tout aussi avancées. Nos fours à haute température, y compris les systèmes à tube et CVD/PECVD, sont conçus pour prendre en charge le traitement thermique précis requis pour la R&D et la production de SiC.

En tirant parti de nos capacités de personnalisation approfondies, nous pouvons adapter une solution de four pour répondre à vos exigences expérimentales uniques, vous aidant à libérer tout le potentiel de la technologie SiC.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de four avancées peuvent accélérer votre innovation en matière de SiC.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection