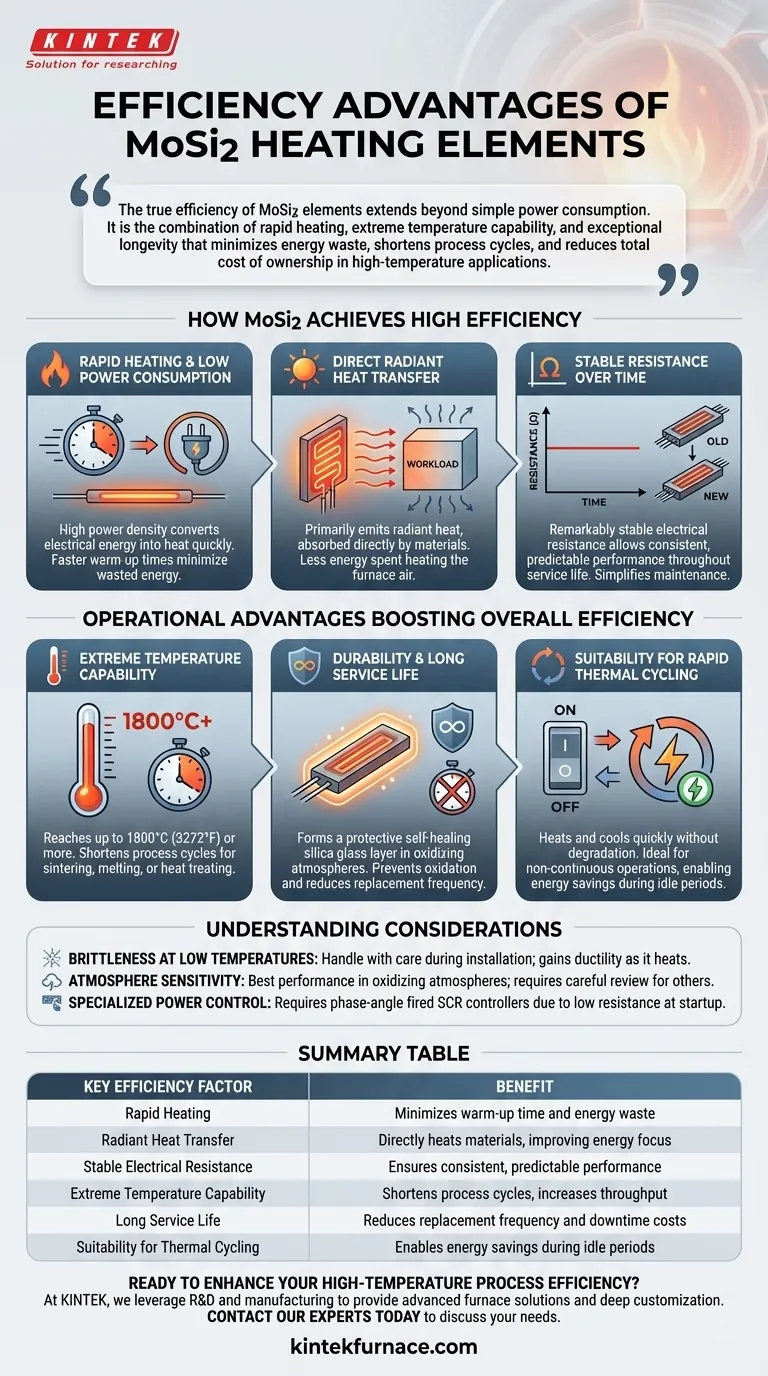

En termes d'efficacité, les éléments chauffants en disiliciure de molybdène (MoSi2) sont très efficaces en raison de leur capacité à chauffer extrêmement rapidement tout en consommant moins d'énergie. Leur efficacité est encore renforcée par leur capacité à émettre une chaleur rayonnante, qui chauffe directement et rapidement les matériaux, et par leur résistance électrique stable, qui assure une performance constante et prévisible sur une longue durée de vie.

La véritable efficacité des éléments MoSi2 s'étend au-delà de la simple consommation d'énergie. C'est la combinaison d'un chauffage rapide, d'une capacité à atteindre des températures extrêmes et d'une longévité exceptionnelle qui minimise le gaspillage d'énergie, raccourcit les cycles de processus et réduit le coût total de possession dans les applications à haute température.

Comment les éléments MoSi2 atteignent une haute efficacité

L'efficacité d'un élément chauffant ne réside pas seulement dans sa puissance nominale, mais dans la manière dont il convertit l'électricité en chaleur utilisable et comment cette performance se maintient dans le temps. Les éléments MoSi2 excellent dans plusieurs domaines clés.

Chauffage rapide et faible consommation d'énergie

Les éléments MoSi2 ont une densité de puissance élevée, souvent appelée charge en watts. Cela leur permet de convertir l'énergie électrique en chaleur très rapidement.

Cette capacité de chauffage rapide signifie que le four atteint sa température cible plus rapidement, minimisant le temps et l'énergie gaspillés pendant la phase initiale de montée en température.

Transfert de chaleur par rayonnement direct

Les éléments MoSi2 fonctionnent principalement en émettant de la chaleur rayonnante. Contrairement à la convection, qui chauffe l'air, l'énergie radiante voyage en ligne droite et est absorbée directement par les matériaux à l'intérieur du four.

Cette méthode de transfert de chaleur directe est fondamentalement plus efficace, car elle dépense moins d'énergie à chauffer l'atmosphère du four et concentre l'énergie directement sur la charge de travail.

Résistance stable dans le temps

Une caractéristique clé du MoSi2 est sa résistance électrique remarquablement stable, qui ne change pas de manière significative à mesure que les éléments vieillissent.

Cette stabilité garantit que la puissance de sortie reste constante et prévisible tout au long de la vie de l'élément. Elle vous permet également de connecter de nouveaux éléments en série avec des éléments plus anciens sans causer de problèmes de performance, simplifiant ainsi la maintenance et réduisant les coûts.

Avantages opérationnels qui augmentent l'efficacité globale

Au-delà de l'efficacité électrique, les éléments MoSi2 offrent des avantages pratiques qui rendent l'ensemble du processus de chauffage plus efficace et rentable.

Capacité à atteindre des températures extrêmes

Les éléments MoSi2 sont capables d'atteindre les températures de fonctionnement les plus élevées parmi les éléments chauffants métalliques et céramiques courants, souvent jusqu'à 1800°C (3272°F) ou plus.

Fonctionner à des températures plus élevées peut réduire considérablement le temps requis pour des processus tels que le frittage, la fusion ou le traitement thermique, ce qui améliore directement le débit de production et l'efficacité globale du processus.

Durabilité et longue durée de vie

Ces éléments sont connus pour leur longue espérance de vie exceptionnelle, en particulier lorsqu'ils sont utilisés en continu dans des atmosphères riches en oxygène. Ils forment une couche protectrice auto-réparatrice de verre de silice à leur surface qui empêche toute oxydation ultérieure.

Une durée de vie plus longue réduit la fréquence de remplacement, minimisant les temps d'arrêt du four et les coûts de main-d'œuvre de maintenance, ce qui contribue de manière significative à l'efficacité économique à long terme.

Adaptabilité aux cycles thermiques rapides

Les éléments MoSi2 peuvent être chauffés et refroidis rapidement sans subir de dégradation. Cela les rend idéaux pour les applications qui ne fonctionnent pas en continu.

La possibilité d'éteindre le four ou de réduire la température pendant les périodes d'inactivité, puis de revenir rapidement à la température de fonctionnement lorsque nécessaire, peut entraîner des économies d'énergie substantielles.

Comprendre les compromis et les considérations

Bien qu'ils soient très efficaces, les éléments MoSi2 sont un composant spécialisé. Leurs performances optimales dépendent de l'application et des conditions de fonctionnement appropriées.

Fragilité à basse température

Les éléments MoSi2 sont un composite céramique et sont très fragiles à température ambiante. Ils doivent être manipulés avec soin lors de l'installation pour éviter toute fracture. Ils gagnent en ductilité lorsqu'ils chauffent.

Sensibilité à l'atmosphère

Ces éléments fonctionnent mieux dans une atmosphère oxydante, où leur couche de silice protectrice peut se former et se régénérer. Leur utilisation dans des atmosphères réductrices ou d'autres atmosphères spécifiques peut entraîner une dégradation et nécessite un examen technique approfondi.

Contrôle de puissance spécialisé

En raison de leur faible résistance à température ambiante et de l'augmentation significative de leur résistance avec la chaleur, ils nécessitent des contrôleurs de puissance SCR sophistiqués à angle de phase pour gérer le courant d'appel élevé au démarrage.

Faire le bon choix pour votre application

La sélection du bon élément chauffant nécessite de faire correspondre ses caractéristiques avec les objectifs de votre processus.

- Si votre objectif principal est la vitesse de processus et la température maximales : Le MoSi2 est un choix idéal en raison de son chauffage rapide inégalé et de ses capacités à haute température.

- Si votre objectif principal est le coût à long terme et la fiabilité en utilisation continue : La longue durée de vie, la performance stable et la faible consommation d'énergie du MoSi2 en font une décision économique supérieure pour les environnements oxydants à haute température.

- Si vous avez besoin de cycles thermiques fréquents : La capacité du MoSi2 à chauffer et à refroidir rapidement sans dommage le rend très efficace pour les opérations de four non continues.

En fin de compte, tirer parti des avantages distincts des éléments MoSi2 vous permet de concevoir un processus à haute température plus rapide, plus fiable et plus économe en énergie.

Tableau récapitulatif :

| Facteur d'efficacité clé | Avantage |

|---|---|

| Chauffage rapide | Minimise le temps de montée en température et le gaspillage d'énergie |

| Transfert de chaleur par rayonnement | Chauffe directement les matériaux, améliorant la focalisation de l'énergie |

| Résistance électrique stable | Assure une performance constante et prévisible |

| Capacité à atteindre des températures extrêmes (jusqu'à 1800°C+) | Raccourcit les cycles de processus, augmente le débit |

| Longue durée de vie | Réduit la fréquence de remplacement et les coûts d'immobilisation |

| Adaptabilité aux cycles thermiques | Permet des économies d'énergie pendant les périodes d'inactivité |

Prêt à améliorer l'efficacité de votre processus à haute température avec des éléments chauffants MoSi2 ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à concevoir un processus plus rapide, plus fiable et plus économe en énergie. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre application et découvrir la solution adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures