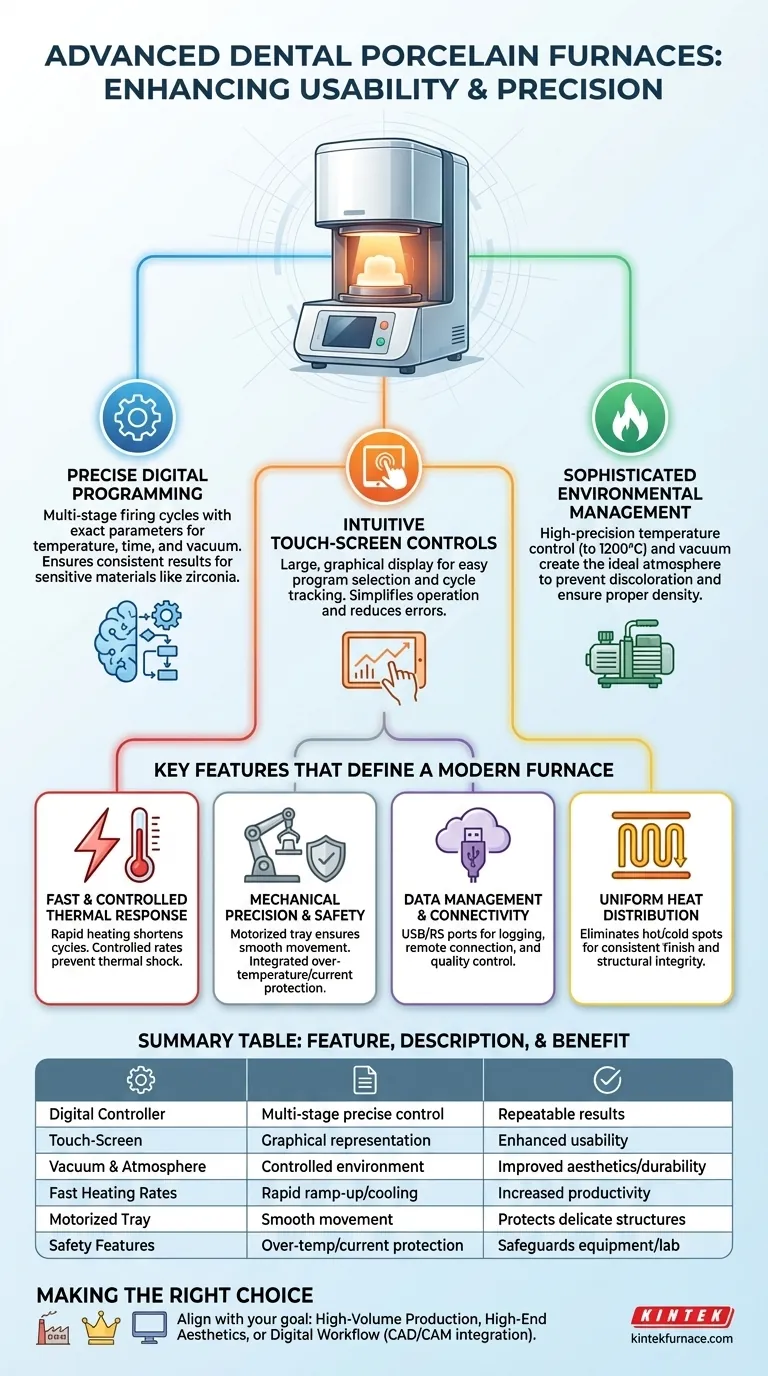

En bref, les fours dentaires avancés améliorent la facilité d'utilisation grâce à trois avancées principales : une programmation numérique précise, des commandes intuitives par écran tactile et une gestion sophistiquée de l'environnement. Ces fonctionnalités agissent de concert pour fournir des résultats reproductibles et de haute qualité pour une large gamme de matériaux dentaires modernes, dépassant de loin les capacités des anciens fours à commande manuelle.

L'évolution fondamentale des fours dentaires est le passage d'un simple dispositif de chauffage à un instrument de précision pour le traitement des matériaux. Les « fonctionnalités avancées » les plus précieuses sont celles qui offrent au technicien un contrôle granulaire et répétable sur l'ensemble du cycle de cuisson, garantissant ainsi l'intégrité et l'esthétique de la restauration finale.

Des fours aux instruments de précision

Pour comprendre la valeur des fonctionnalités modernes, il est crucial de reconnaître qu'un four dentaire n'est pas seulement un four. Son rôle est de contrôler avec précision un processus de transformation des matériaux, tel que le frittage, où les particules sont fusionnées sous l'effet de la chaleur pour créer une restauration solide et durable.

La base : les cycles de cuisson programmables

L'avancée la plus importante est le contrôleur numérique programmable. C'est le cerveau du four, qui dicte chaque étape du processus de chauffage et de refroidissement.

Les fours plus anciens nécessitaient une surveillance manuelle constante. Les fours modernes permettent aux techniciens de définir et d'enregistrer des programmes multi-étapes avec des paramètres exacts pour la température, le temps et le vide.

Cette capacité est la clé pour obtenir des résultats constants avec des matériaux sensibles comme le disilicate de lithium ou la zircone.

L'interface : commandes intuitives et gestion des données

La facilité d'utilisation est considérablement améliorée par la manière dont un technicien interagit avec le four. Les conceptions modernes privilégient la clarté et la simplicité d'utilisation.

Un grand écran tactile couleur est désormais standard. Il fournit une représentation graphique claire du cycle de cuisson, ce qui facilite la sélection des programmes prédéfinis ou la création de programmes personnalisés.

De plus, des fonctionnalités telles que les ports USB pour l'enregistrement des données ou les ports RS 232/485 pour la connexion à distance permettent un meilleur contrôle qualité, une meilleure tenue des dossiers et un dépannage plus efficace.

Fonctionnalités clés qui définissent un four moderne

Au-delà du contrôleur principal, plusieurs fonctionnalités travaillent ensemble pour garantir que le processus est exécuté sans faille, impactant directement la qualité de la couronne, du bridge ou de la facette finale.

Contrôle précis du chauffage et de l'atmosphère

La qualité de la chambre de cuisson est primordiale. Un four doit créer un environnement parfaitement contrôlé.

Ceci est réalisé grâce à une conception de chambre efficace qui assure une distribution uniforme de la chaleur. Cela élimine les points chauds ou froids qui pourraient provoquer des contraintes, des fissures ou une finition incohérente de la céramique.

Un contrôle de température de haute précision, souvent précis à un seul degré jusqu'à 1200°C, combiné à une pompe à vide puissante, permet au four de créer l'atmosphère exacte requise pour éviter la décoloration de la porcelaine et garantir une densité adéquate.

Réponse thermique rapide et contrôlée

Les fours modernes présentent des taux de chauffage rapides. Cette capacité peut raccourcir considérablement les cycles de cuisson, améliorant la productivité du laboratoire.

Cependant, le contrôle de ces taux est tout aussi important. La capacité de dicter une montée en température lente et régulière ou une phase de refroidissement contrôlée est essentielle pour prévenir le choc thermique et garantir l'intégrité structurelle du matériau.

Précision mécanique et sécurité

Le mouvement physique de la restauration vers et hors de la zone chaude est également une étape critique.

Un plateau motorisé de précision assure un mouvement fluide et sans à-coups. Cela évite les vibrations qui pourraient perturber les poudres de porcelaine soigneusement placées ou endommager des structures délicates avant qu'elles ne soient entièrement frittées.

Des fonctionnalités de sécurité intégrées, telles que la protection contre les surchauffes et les surintensités, sont essentielles pour protéger l'équipement, la restauration et l'environnement du laboratoire.

Comprendre les compromis

Bien que les fonctionnalités avancées offrent des avantages significatifs, elles nécessitent une attention particulière.

Complexité contre contrôle

Un four hautement programmable offre un contrôle immense mais s'accompagne également d'une courbe d'apprentissage plus raide. Un laboratoire doit être prêt à investir du temps dans la formation pour tirer pleinement parti de ces capacités.

La compatibilité des matériaux n'est pas automatique

Un four peut être capable de cuire des dizaines de matériaux, mais il ne remplace pas l'expertise du technicien. Comprendre les exigences spécifiques pour chaque type de porcelaine, de zircone ou de composite reste le facteur le plus critique pour le succès. Le four est un outil qui exécute les instructions expertes du technicien.

Coût par rapport à la capacité requise

Tous les laboratoires n'ont pas besoin d'un four doté de toutes les fonctionnalités possibles. Un petit laboratoire axé sur une gamme limitée de matériaux peut ne pas avoir besoin du même niveau de programmabilité ou de connectivité de données qu'un grand centre de production à haut volume. La clé est d'adapter l'investissement au flux de travail.

Faire le bon choix pour votre objectif

En fin de compte, le meilleur four est celui qui correspond aux objectifs principaux de votre laboratoire.

- Si votre objectif principal est la production à haut volume : Privilégiez les fours avec des taux de chauffage rapides, une grande bibliothèque de cycles programmables et une mécanique robuste et fiable pour maximiser le débit.

- Si votre objectif principal est l'esthétique haut de gamme : Investissez dans un four doté d'une uniformité de température exceptionnelle, d'un contrôle précis du vide et de la capacité d'ajuster finement chaque paramètre du cycle de cuisson pour l'ombrage et la caractérisation personnalisés.

- Si votre objectif principal est un flux de travail numérique (par exemple, inLab/CEREC) : Choisissez un four qui offre des programmes certifiés et une intégration transparente avec votre système CAO/FAO pour garantir des résultats prévisibles pour des blocs de matériaux spécifiques.

Choisir le bon four consiste à renforcer vos compétences et à vous permettre de produire le travail de la plus haute qualité de manière cohérente et efficace.

Tableau récapitulatif :

| Fonctionnalité | Description | Avantage clé |

|---|---|---|

| Contrôleur numérique programmable | Permet des cycles de cuisson multi-étapes avec un contrôle précis de la température, du temps et du vide. | Assure des résultats reproductibles pour des matériaux comme le disilicate de lithium et la zircone. |

| Écran tactile intuitif | Fournit une représentation graphique du cycle et une sélection facile des programmes. | Améliore la facilité d'utilisation et réduit les erreurs de fonctionnement. |

| Contrôle du vide et de l'atmosphère | Utilise des pompes à vide et un chauffage uniforme pour éviter la décoloration et assurer la densité du matériau. | Améliore l'esthétique et la durabilité de la restauration. |

| Taux de chauffage rapides | Permet des augmentations de température rapides avec une montée en charge et un refroidissement contrôlés. | Augmente la productivité du laboratoire tout en prévenant le choc thermique. |

| Système de plateau motorisé | Assure un mouvement fluide et sans vibration des restaurations. | Protège les structures délicates pendant la cuisson. |

| Fonctionnalités de sécurité | Comprend la protection contre les surchauffes et les surintensités. | Protège l'équipement, les restaurations et l'environnement du laboratoire. |

Prêt à améliorer les capacités de votre laboratoire dentaire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires dentaires. Notre gamme de produits, comprenant les fours à chambre (Muffle), les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous vous concentriez sur la production à haut volume, l'esthétique haut de gamme ou les flux de travail numériques, nos fours offrent un contrôle précis et une fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire