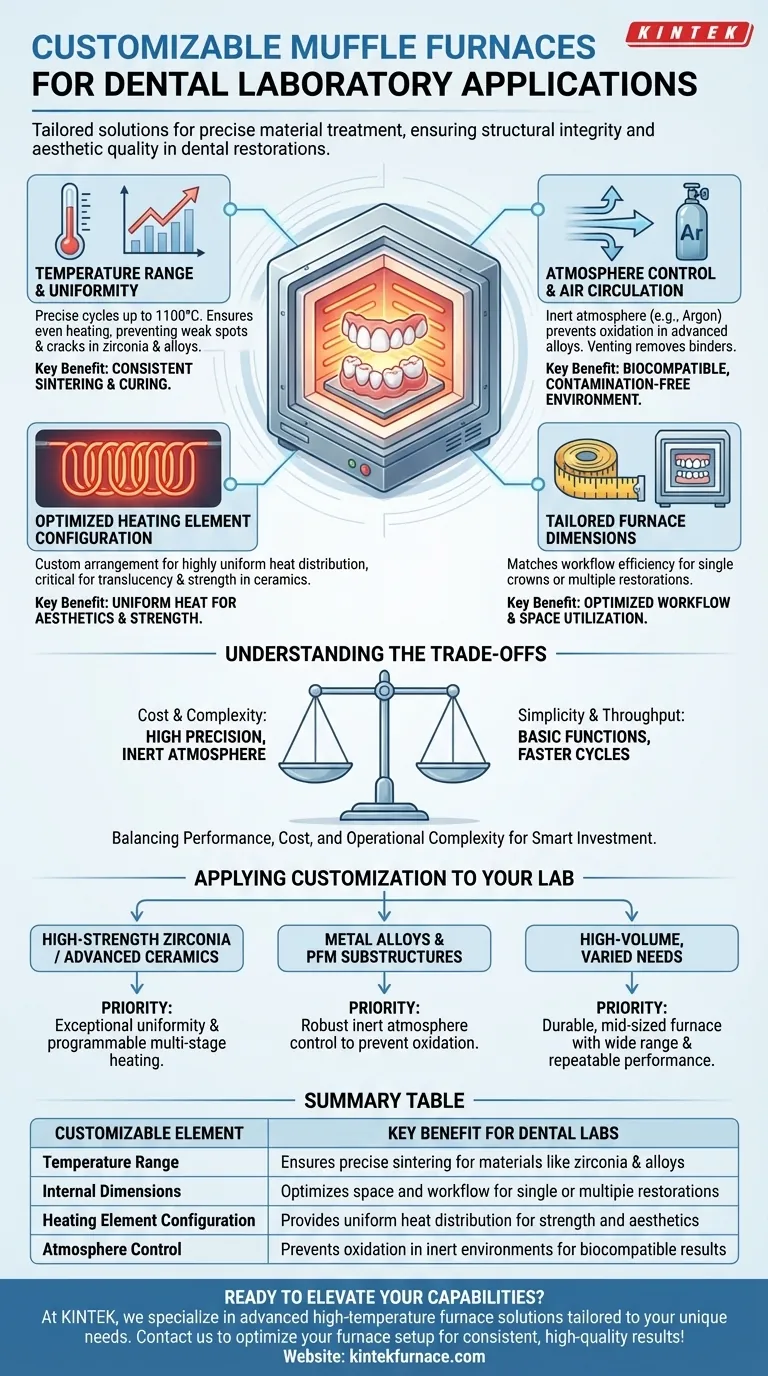

Pour les applications en laboratoire dentaire, les principaux éléments personnalisables d'un four à moufle sont sa plage de température, ses dimensions internes, la configuration de son élément chauffant, et la circulation de l'air ou le contrôle de l'atmosphère. Ces caractéristiques sont ajustées pour répondre aux exigences matérielles très spécifiques pour la création de restaurations dentaires telles que les couronnes, les bridges et les prothèses, garantissant à la fois l'intégrité structurelle et la qualité esthétique.

L'objectif de la personnalisation d'un four à moufle n'est pas simplement de modifier ses spécifications, mais de contrôler précisément l'environnement de traitement thermique. Ce contrôle est ce qui permet à un laboratoire dentaire d'obtenir des résultats constants et de haute qualité sur une large gamme de matériaux dentaires sensibles.

Pourquoi la personnalisation est importante pour les restaurations dentaires

Un four à moufle fonctionne en isolant les matériaux à l'intérieur d'une chambre protectrice, ou "moufle", empêchant le contact direct avec les éléments chauffants ou les gaz de combustion. Cela assure un environnement propre, sans contamination, ce qui est non négociable pour la production de prothèses dentaires de qualité médicale. La personnalisation permet à un laboratoire d'adapter cet environnement pour des processus et des matériaux spécifiques.

Contrôle de la plage de température et de l'uniformité

Les matériaux spécifiques utilisés dans les couronnes et les bridges, tels que la zircone ou certains alliages métalliques, nécessitent des cycles de température précis pour un frittage et un durcissement corrects. Un four avec une plage de température personnalisable (souvent jusqu'à 1100 °C) et une excellente uniformité garantit que toute la restauration chauffe uniformément, évitant les points faibles ou les fissures.

Optimisation des éléments chauffants et de la formation

L'agencement des éléments chauffants à l'intérieur du four détermine la rapidité et l'uniformité du chauffage de la chambre. Une formation personnalisée peut être conçue pour créer une distribution de chaleur très uniforme, ce qui est essentiel pour obtenir la translucidité et la résistance souhaitées dans les matériaux céramiques.

Adaptation des dimensions du four

Les dimensions internes du four doivent correspondre au flux de travail du laboratoire. Un petit laboratoire créant des couronnes uniques a besoin d'une taille différente de celle d'un grand laboratoire traitant plusieurs bridges simultanément. La personnalisation de la taille assure une efficacité énergétique et une utilisation de l'espace optimales.

Gestion de l'atmosphère et de la circulation de l'air

C'est l'une des personnalisations les plus critiques. De nombreux alliages dentaires avancés doivent être traités dans une atmosphère inerte (comme l'argon) pour éviter l'oxydation, ce qui peut compromettre la résistance et la biocompatibilité du matériau. Une bonne circulation ou ventilation de l'air est également essentielle pour éliminer les liants pendant la phase de chauffage initiale du frittage.

Comprendre les compromis

Le choix des bonnes caractéristiques implique d'équilibrer les performances avec les coûts et la complexité opérationnelle. Comprendre ces compromis est essentiel pour faire un bon investissement.

Précision vs. Coût

Des caractéristiques telles que le contrôle de l'atmosphère inerte et des zones de température exceptionnellement uniformes augmentent considérablement le coût d'un four. Les laboratoires doivent peser cet investissement par rapport aux types de restaurations de grande valeur qu'ils produisent. Un four standard peut être suffisant pour les tâches de base, mais inadéquat pour les alliages avancés.

Vitesse vs. Intégrité des matériaux

Alors que des cycles de chauffage plus rapides peuvent augmenter le débit d'un laboratoire, ils peuvent également introduire un choc thermique sur les matériaux céramiques sensibles, entraînant des micro-fractures. Le four idéal permet des taux de chauffage programmables qui équilibrent la vitesse avec les limites de traitement sûres du matériau.

Contrôle de la contamination vs. Simplicité

La conception du moufle empêche intrinsèquement la plupart des contaminations. Cependant, les fours conçus pour les applications ultra-pures ou les métaux réactifs ont une étanchéité et un contrôle de l'atmosphère supérieurs, ce qui ajoute de la complexité. Ce niveau de contrôle est essentiel pour certains matériaux mais peut être excessif pour d'autres.

Comment appliquer cela à votre laboratoire

Votre choix doit être dicté par la fonction principale que le four remplira dans votre laboratoire.

- Si votre objectif principal est la zircone haute résistance ou les céramiques avancées : Privilégiez un four avec une uniformité de température exceptionnelle et des cycles de chauffage programmables et multi-étapes.

- Si votre objectif principal est le traitement des alliages métalliques ou des sous-structures PFM : Investissez dans un four avec un contrôle robuste de l'atmosphère inerte pour prévenir l'oxydation.

- Si vous dirigez un laboratoire à fort volume avec des besoins variés : Choisissez un four durable de taille moyenne avec une large plage de température et des performances fiables et reproductibles pour le travail général.

En fin de compte, l'alignement des capacités du four avec vos besoins spécifiques en matériaux et en production est la clé pour maximiser votre retour sur investissement.

Tableau récapitulatif :

| Élément personnalisable | Avantage clé pour les laboratoires dentaires |

|---|---|

| Plage de température | Assure un frittage précis pour des matériaux comme la zircone et les alliages |

| Dimensions internes | Optimise l'espace et le flux de travail pour une ou plusieurs restaurations |

| Configuration des éléments chauffants | Fournit une distribution de chaleur uniforme pour la résistance et l'esthétique |

| Contrôle de l'atmosphère | Empêche l'oxydation dans des environnements inertes pour des résultats biocompatibles |

Prêt à améliorer les capacités de votre laboratoire dentaire ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des produits tels que des fours à moufle, tubulaires, sous vide et à atmosphère contrôlée, avec une personnalisation poussée pour assurer un contrôle précis de la température, un chauffage uniforme et des environnements sans contamination pour des restaurations dentaires supérieures. Ne vous contentez pas de moins—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation de four pour des résultats constants et de haute qualité !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux