En bref, les fours rotatifs traitent une gamme incroyablement diverse de matériaux, des minéraux industriels bruts comme le calcaire et la bauxite aux produits chimiques hautement spécialisés et aux déchets. Les applications les plus courantes impliquent le traitement thermique de matériaux tels que le clinker de ciment, l'alumine, la chaux active, les produits chimiques pour batteries au lithium, les catalyseurs et divers minerais. Cette polyvalence en fait une technologie fondamentale dans de nombreux secteurs industriels lourds.

La valeur d'un four rotatif ne réside pas seulement dans le chauffage d'un matériau, mais dans sa capacité à culbuter, mélanger et déplacer continuellement ce matériau à travers un environnement thermique contrôlé. Cette combinaison unique lui permet de gérer tout, des poudres fines aux boues humides, et d'exécuter une grande variété de transformations chimiques et physiques.

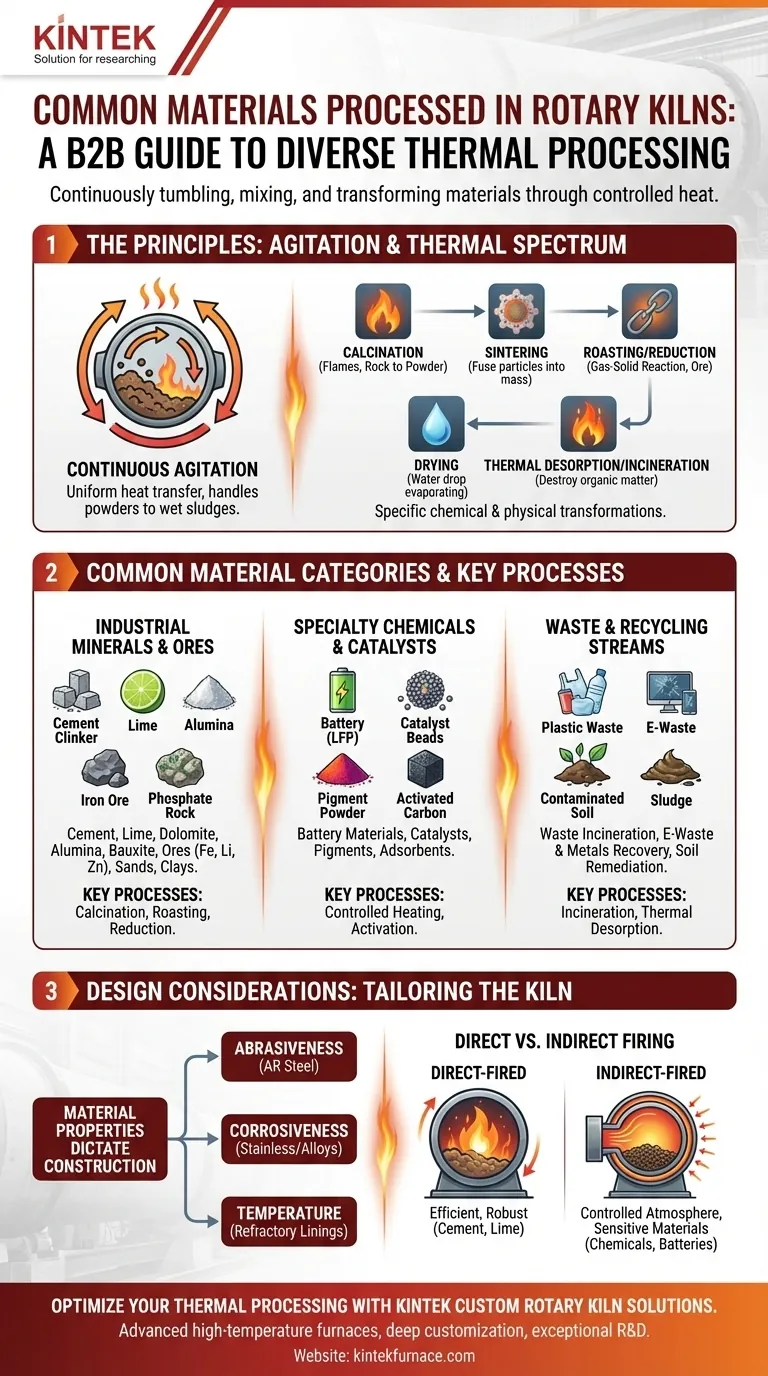

Les principes régissant la sélection des matériaux

Un four rotatif est fondamentalement un outil pour induire un changement par la chaleur. Comprendre les processus de base qu'un four peut effectuer est la clé pour comprendre pourquoi certains matériaux sont utilisés.

Le pouvoir de l'agitation continue

La caractéristique déterminante d'un four rotatif est sa rotation lente. Ce culbutage constant assure un transfert de chaleur uniforme en exposant continuellement de nouvelles surfaces du matériau à la source de chaleur.

Cette agitation est également essentielle pour manipuler une grande variété de formes de matériaux qu'il serait impossible de traiter dans un four statique, y compris les poudres, granulés, corps verts, suspensions et même les boues humides.

Un spectre de processus thermiques

Les fours rotatifs ne sont pas de simples fours ; ce sont des réacteurs dynamiques qui facilitent des changements chimiques et physiques spécifiques.

- Calcination : Chauffage d'un solide à une température élevée pour provoquer une décomposition thermique, une transition de phase ou l'élimination d'une fraction volatile. C'est le processus de base pour fabriquer du clinker de ciment à partir de calcaire et de la chaux à partir de calcaire.

- Frittage/Induration : Chauffage de fines particules jusqu'à ce qu'elles commencent à fusionner en une masse solide et poreuse sans fondre complètement. Ceci est utilisé pour créer des granulats légers et des granulés de toiture.

- Grillage/Réduction : Un processus métallurgique impliquant des réactions gaz-solide à hautes températures. Ceci est utilisé pour le traitement du minerai de fer, du minerai de chrome et la récupération des métaux précieux.

- Séchage : La simple élimination de l'eau ou d'autres liquides d'un solide. Les fours sont souvent utilisés pour sécher des matériaux comme l'argile kaolin et diverses boues industrielles.

- Désorption thermique/Incinération : Utilisation de la chaleur pour volatiliser les contaminants d'un solide (comme l'assainissement des sols) ou pour détruire complètement la matière organique (incinération des déchets et traitement des déchets plastiques).

Une décomposition des catégories de matériaux courants

La longue liste des matériaux traités dans les fours rotatifs peut être regroupée en plusieurs catégories logiques basées sur leur industrie et l'objectif du processus thermique.

Minéraux industriels et minerais

C'est la catégorie la plus vaste et la plus traditionnelle. L'objectif est généralement d'extraire un composant précieux ou de créer une matière première industrielle primaire.

- Ciment, Chaux et Dolomite : La calcination est utilisée pour produire du clinker de ciment, de la chaux active et de la dolomie légèrement calcinée.

- Alumine et Bauxite : La calcination de l'hydroxyde d'aluminium produit de l'alumine, la matière première principale pour la production d'aluminium.

- Minerais : Les fours sont utilisés pour le grillage ou la réduction du minerai de phosphate, du minerai de lithium, du minerai de fer et de l'oxyde de zinc afin de les préparer pour un traitement ultérieur.

- Sables et argiles : Utilisés pour produire des agents de soutènement pour la fracturation hydraulique, des granulats d'argile expansée et pour traiter des matériaux comme la terre de diatomées et le sable de quartz.

Produits chimiques de spécialité et catalyseurs

Ici, l'accent est mis sur la création de matériaux avec des propriétés chimiques ou physiques spécifiques et de grande valeur dans des conditions étroitement contrôlées.

- Matériaux de batterie : Les fours sont essentiels pour produire du phosphate de fer et de lithium (LFP) et d'autres matériaux de cathode/anode, ainsi que pour le recyclage des batteries usagées.

- Catalyseurs : Utilisés pour activer les catalyseurs ou régénérer ceux qui sont usagés en brûlant le coke et les contaminants.

- Pigments et adsorbants : Les fours sont utilisés pour créer du dioxyde de titane (un pigment blanc) et du charbon actif par chauffage contrôlé.

Flux de déchets et de recyclage

Les fours rotatifs sont des outils robustes pour gérer les flux de déchets difficiles, soit par destruction, soit par récupération des ressources.

- Incinération des déchets : Les températures élevées et les longs temps de séjour sont idéaux pour la combustion complète des déchets dangereux et non dangereux, y compris les déchets plastiques et les boues de chaux usagées.

- Déchets électroniques et récupération des métaux : Les fours peuvent être utilisés pour brûler les plastiques et autres matériaux de faible valeur afin de concentrer et de récupérer les métaux précieux des déchets électroniques.

- Assainissement des sols : La désorption thermique est utilisée pour chauffer les sols contaminés afin d'en extraire les composés organiques volatils (COV) pour la capture et le traitement.

Comprendre les compromis et la conception

Bien qu'incroyablement polyvalent, un four rotatif n'est pas une solution universelle. Le choix du matériau a de profondes implications pour la conception et le fonctionnement du four.

Les propriétés des matériaux dictent la construction du four

La nature physique et chimique du matériau à traiter dicte le matériau de construction du four lui-même.

- Abrasivité : Les matériaux très abrasifs comme la bauxite ou les agents de soutènement nécessitent que la coque du four soit fabriquée ou revêtue d'acier résistant à l'abrasion (AR) pour éviter une usure rapide.

- Corrosivité : Le traitement de matériaux qui libèrent des gaz corrosifs (comme le soufre ou les chlorures) nécessite l'utilisation d'acier inoxydable ou d'autres alliages spéciaux.

- Température : L'acier au carbone standard est suffisant pour les applications à basse température, mais les processus à haute température nécessitent des alliages plus exotiques et des revêtements réfractaires avancés.

Chauffage direct ou indirect

La sensibilité du matériau à l'environnement de chauffage est un facteur critique.

- Fours à chauffage direct : Les gaz de combustion du brûleur se mélangent directement avec le matériau à traiter. C'est efficace et courant pour les matériaux robustes comme le ciment et la chaux.

- Fours à chauffage indirect : La coque du four est chauffée de l'extérieur, et la chaleur rayonne vers l'intérieur. Cela protège les matériaux sensibles comme les produits chimiques de spécialité, les catalyseurs et les matériaux de batterie de la contamination et permet un traitement dans une atmosphère contrôlée.

Faire le bon choix pour votre objectif

La pertinence d'un four rotatif est entièrement définie par la transformation souhaitée de votre matériau cible.

- Si votre objectif principal est la conversion de minéraux bruts : Votre processus impliquera probablement une calcination ou un grillage à chauffage direct pour produire une matière première en vrac comme le ciment ou l'alumine.

- Si votre objectif principal est de créer des produits chimiques de grande valeur : Vous aurez besoin du contrôle précis de l'atmosphère et de la température d'un four à chauffage indirect pour assurer la pureté du produit.

- Si votre objectif principal est le traitement des déchets ou la récupération des ressources : Votre principale préoccupation sera une conception de four robuste pour l'incinération à haute température ou la désorption thermique afin de gérer des matières premières potentiellement variables et difficiles.

En fin de compte, comprendre le processus thermique fondamental que vous devez effectuer est la première étape pour déterminer si un four rotatif est la bonne technologie pour votre matériau.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Processus clés |

|---|---|---|

| Minéraux industriels et minerais | Calcaire, Bauxite, Minerai de fer | Calcination, Grillage, Réduction |

| Produits chimiques de spécialité et catalyseurs | Matériaux de batterie LFP, Dioxyde de titane | Chauffage contrôlé, Activation |

| Flux de déchets et de recyclage | Déchets plastiques, Déchets électroniques, Sols contaminés | Incinération, Désorption thermique |

Prêt à optimiser votre traitement thermique avec une solution de four rotatif sur mesure ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des Fours à Moufle, à Tube, Rotatifs, Fours sous Vide & sous Atmosphère, et Systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez des minéraux industriels, des produits chimiques de spécialité ou des flux de déchets, nous pouvons concevoir un système adapté à vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs