À la base, les fours rotatifs sont les chevaux de trait industriels pour le traitement des matériaux à haute température. Leurs applications les plus courantes se trouvent dans la production de ciment, la calcination de la chaux et diverses opérations métallurgiques pour l'extraction de métaux à partir de minerais. Ils y parviennent en créant un environnement contrôlé à haute température pour induire des réactions chimiques spécifiques ou des changements physiques dans une large gamme de matières premières.

Un four rotatif n'est pas simplement un grand four ; c'est un réacteur thermique polyvalent. Sa valeur réside dans sa capacité à traiter en continu de vastes quantités de matériaux à des températures extrêmes, ce qui en fait un outil indispensable pour les industries qui ont besoin de transformer chimiquement ou physiquement des solides en vrac à grande échelle.

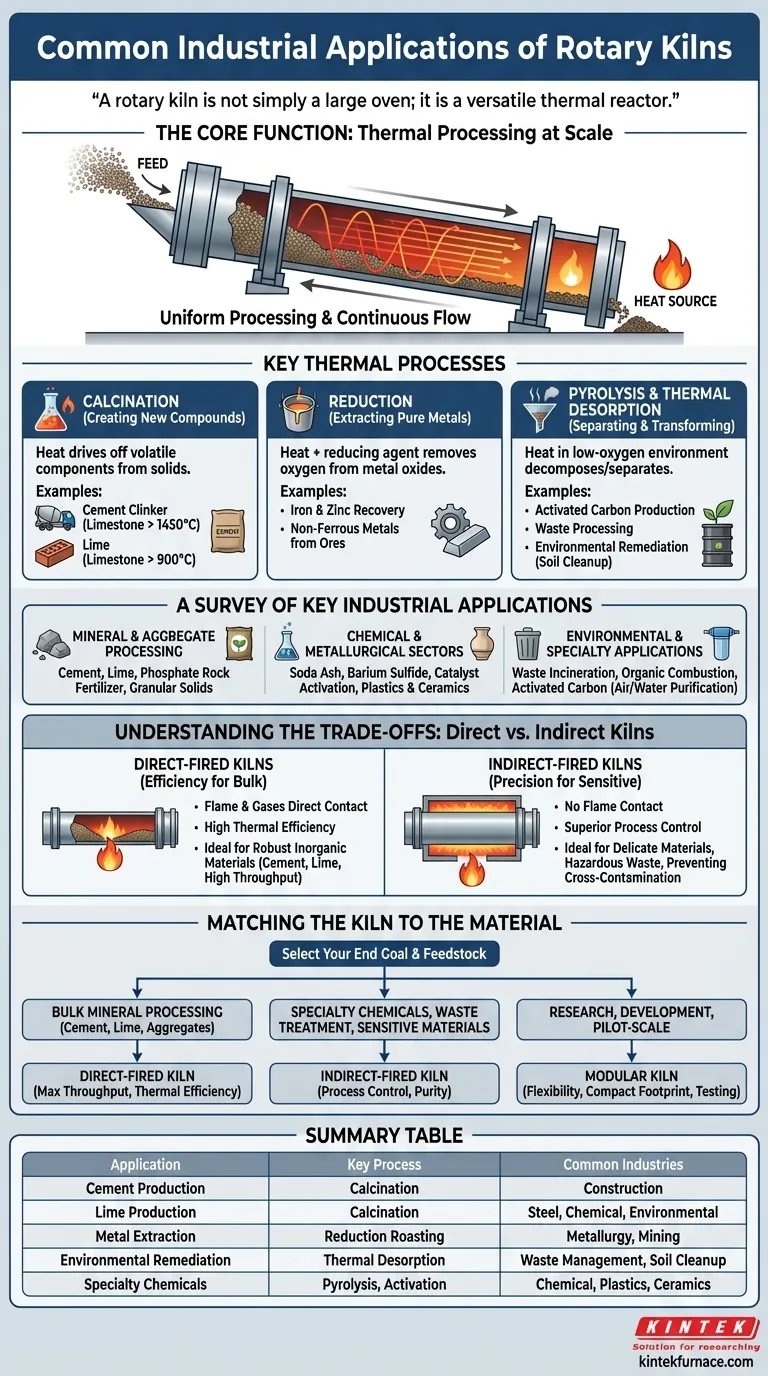

La fonction principale : le traitement thermique à l'échelle industrielle

Un four rotatif est un grand cylindre rotatif, légèrement incliné. Le matériau est introduit par l'extrémité supérieure et, à mesure que le four tourne, le matériau tombe et se mélange en descendant vers la source de chaleur à l'extrémité inférieure, assurant un traitement uniforme. Cette conception fondamentale permet plusieurs processus thermiques clés.

Calcination : Création de nouveaux composés

La calcination est un processus qui utilise la chaleur pour éliminer un composant volatile d'un solide, créant ainsi une nouvelle substance. C'est l'utilisation la plus courante des fours rotatifs.

La production de clinker de ciment en est l'exemple par excellence. Le calcaire (carbonate de calcium) et d'autres minéraux sont chauffés à plus de 1450 °C, ce qui élimine le dioxyde de carbone et provoque une réaction chimique qui forme les nodules de clinker, qui sont ensuite broyés pour fabriquer du ciment.

De même, la chaux (oxyde de calcium) est produite en chauffant le calcaire à une température inférieure (environ 900 °C) pour éliminer le CO2.

Réduction : Extraction de métaux purs

En métallurgie, les fours rotatifs sont utilisés pour le grillage réducteur. Ce processus utilise la chaleur et un agent réducteur pour éliminer l'oxygène des oxydes métalliques, libérant ainsi le métal pur.

Il s'agit d'une étape critique dans la récupération de métaux tels que le fer, le zinc et d'autres métaux non ferreux à partir de leurs minerais respectifs.

Pyrolyse et désorption thermique : Séparation et transformation

Ces processus utilisent la chaleur dans un environnement pauvre en oxygène ou sans oxygène. La pyrolyse décompose thermiquement les matières organiques, une méthode utilisée pour produire du charbon actif ou traiter certains types de déchets.

La désorption thermique est utilisée pour éliminer les contaminants volatils d'un substrat solide, comme l'élimination du mercure du sol ou des hydrocarbures des déchets industriels. Cela en fait une technologie clé dans l'assainissement environnemental.

Un aperçu des principales applications industrielles

Au-delà des "trois grands" que sont le ciment, la chaux et les métaux, la polyvalence du four rotatif s'étend à de nombreux secteurs spécialisés.

Traitement des minéraux et des agrégats

C'est le plus grand domaine du four. Il comprend la production de ciment et de chaux mentionnée précédemment. Il s'étend également à l'amélioration du phosphate rocheux en engrais phosphaté et au traitement de divers autres petits solides granulaires et pierres de rebut en produits utilisables.

Secteurs chimique et métallurgique

Les fours rotatifs sont utilisés pour produire des produits chimiques de base comme le carbonate de sodium et le sulfure de baryum. Ils sont également essentiels pour l'activation des catalyseurs utilisés dans la fabrication chimique et pour le traitement de divers matériaux dans les industries des plastiques et des céramiques.

Applications environnementales et spécialisées

Le secteur environnemental s'appuie sur les fours pour l'incinération des déchets, la combustion organique et l'assainissement des sols contaminés. Une application croissante est la production et la réactivation du charbon actif, qui est essentiel pour les systèmes de purification de l'air et de l'eau dans le monde entier.

Comprendre les compromis : Fours directs vs indirects

Le choix de la conception du four est dicté par le matériau traité et le résultat souhaité. La principale distinction est la façon dont le matériau est chauffé.

Fours à chauffage direct : Efficacité pour les matériaux en vrac

Dans un four à chauffage direct, la flamme et les gaz de combustion sont en contact direct avec le matériau de processus. C'est la conception la plus économe en énergie.

Cette approche est idéale pour les matériaux inorganiques robustes comme le ciment et la chaux, où un débit élevé est primordial et où le contact direct avec les sous-produits de combustion ne pose pas de problème.

Fours à chauffage indirect : Précision pour les matériaux sensibles

Dans un four à chauffage indirect, le cylindre rotatif est enfermé dans un four externe ou chauffé par des tubes internes. Le matériau n'entre jamais en contact avec la flamme ou les gaz de combustion.

Cette conception est essentielle lors du traitement de matériaux délicats, du traitement de déchets dangereux ou lorsque la contamination croisée ruinerait le produit final. Elle offre un contrôle de processus supérieur au prix d'une efficacité thermique inférieure.

Adapter le four au matériau

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre objectif final et de la matière première.

- Si votre objectif principal est le traitement des minéraux en vrac (ciment, chaux, agrégats) : Vous avez besoin d'un débit maximal et d'une efficacité thermique élevée, faisant d'un four à chauffage direct le choix standard.

- Si votre objectif principal est les produits chimiques de spécialité, le traitement des déchets ou les matériaux sensibles : Vous devez privilégier le contrôle du processus et la pureté, faisant d'un four à chauffage indirect la solution nécessaire.

- Si votre objectif principal est la recherche, le développement ou la production à l'échelle pilote : Un four plus petit et modulaire offre la flexibilité et l'encombrement réduit nécessaires pour tester les processus avant de les mettre à l'échelle.

La conception simple, la construction robuste et la flexibilité opérationnelle du four rotatif lui ont assuré une place en tant que technologie fondamentale dans l'industrie moderne.

Tableau récapitulatif :

| Application | Processus clé | Industries courantes |

|---|---|---|

| Production de ciment | Calcination | Construction, Matériaux de construction |

| Production de chaux | Calcination | Acier, Chimie, Environnement |

| Extraction de métaux | Grillage réducteur | Métallurgie, Exploitation minière |

| Assainissement environnemental | Désorption thermique | Gestion des déchets, Dépollution des sols |

| Produits chimiques de spécialité | Pyrolyse, Activation | Chimie, Plastiques, Céramiques |

Libérez tout le potentiel de vos processus industriels avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs et d'autres systèmes tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises