L'avantage déterminant du PECVD est sa capacité à déposer des couches minces de haute qualité à des températures nettement inférieures à celles des méthodes de dépôt chimique en phase vapeur (CVD) traditionnelles. Ceci est réalisé en utilisant le plasma pour énergiser les gaz précurseurs, remplaçant ainsi l'énergie thermique élevée requise dans les procédés conventionnels. Cette différence fondamentale ouvre des possibilités essentielles pour la fabrication moderne, en particulier dans l'électronique et la science des matériaux.

Le PECVD surmonte la principale limitation du CVD thermique : la chaleur élevée. En utilisant le plasma au lieu de l'énergie thermique pour piloter les réactions chimiques, il permet le revêtement de matériaux sensibles à la température qui seraient autrement endommagés ou détruits, élargissant considérablement le champ des fabrications possibles.

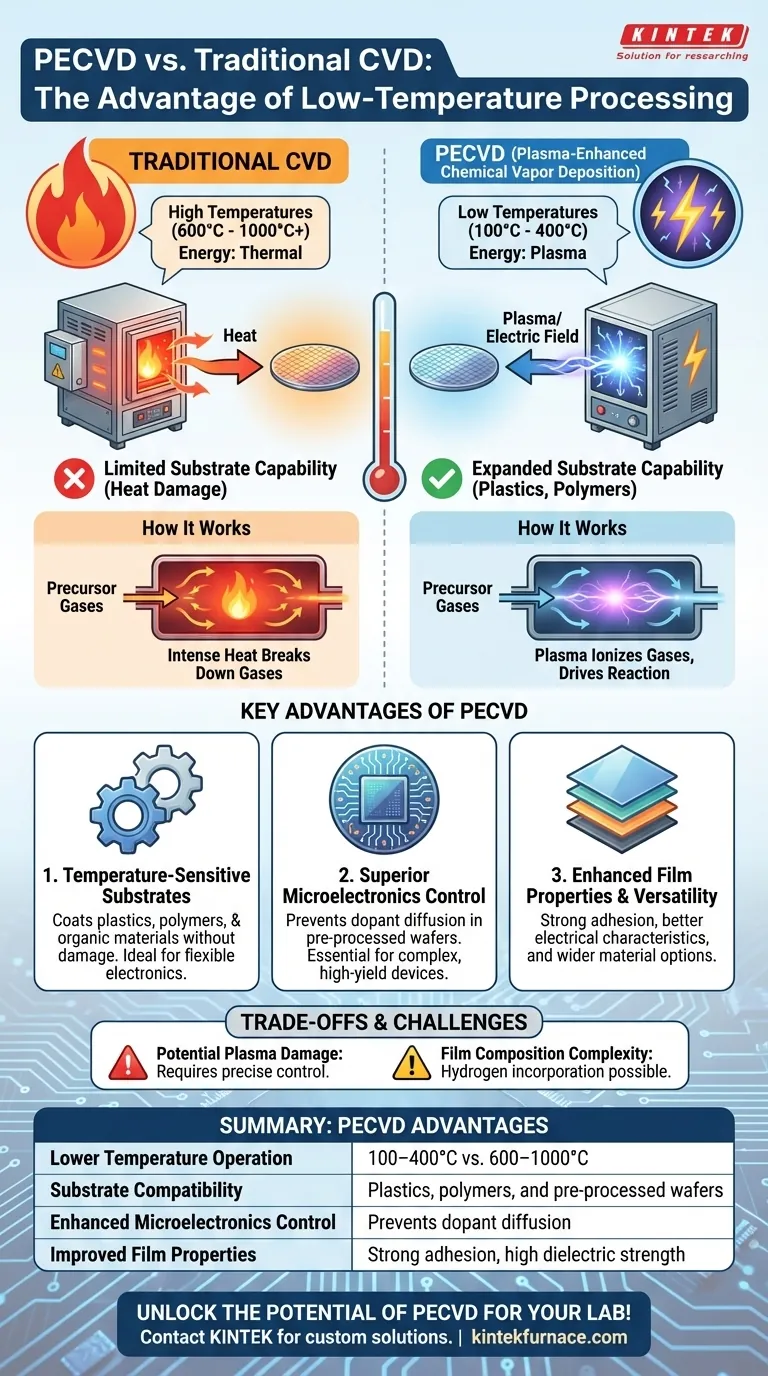

La différence fondamentale : Énergie plasma contre énergie thermique

Pour comprendre les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD), nous devons d'abord distinguer son fonctionnement par rapport à son homologue thermique traditionnel. La différence fondamentale réside dans la source d'énergie utilisée pour initier la réaction de formation du film.

Fonctionnement du CVD traditionnel

Le CVD thermique traditionnel repose uniquement sur des températures élevées, souvent comprises entre 600 °C et plus de 1000 °C, pour fournir l'énergie d'activation nécessaire.

Les gaz précurseurs sont introduits dans un réacteur à paroi chaude, où la chaleur intense les décompose. Les espèces réactives résultantes se déposent ensuite sur le substrat pour former la couche mince désirée.

Comment le PECVD change la donne

Le PECVD fonctionne à des températures beaucoup plus basses, généralement entre 100 °C et 400 °C. Au lieu de la chaleur, il utilise un champ électrique pour ioniser les gaz précurseurs, créant un plasma.

Ce plasma est un état de la matière hautement énergétique contenant un mélange dense d'ions, d'électrons et de radicaux libres réactifs. Ces espèces sont suffisamment réactives chimiquement pour former un film de haute qualité au contact du substrat, sans nécessiter un budget thermique élevé.

Avantages clés du traitement à basse température

La capacité à fonctionner à basse température n'est pas seulement une amélioration incrémentielle ; c'est une capacité transformative qui apporte plusieurs avantages critiques.

Compatibilité avec les substrats sensibles à la température

C'est l'avantage le plus direct et le plus percutant. De nombreux matériaux avancés ne peuvent pas supporter les hautes températures du CVD traditionnel.

Le PECVD permet de déposer des films sur des substrats tels que les plastiques, les polymères et les matériaux organiques. Cette capacité est essentielle pour des applications telles que l'électronique flexible, les revêtements protecteurs sur les biens de consommation et les dispositifs biomédicaux.

Contrôle supérieur en microélectronique

Dans la fabrication de semi-conducteurs, les plaquettes contiennent déjà des circuits complexes et multicouches. Les exposer à des températures élevées peut provoquer la diffusion des dopants précédemment implantés, ou leur déplacement par rapport à leurs positions prévues.

Cette diffusion brouille les limites des composants à l'échelle nanométrique, dégradant les performances et le rendement des dispositifs. Le faible budget thermique du PECVD prévient ce mouvement de dopant indésirable, le rendant indispensable pour la fabrication des circuits intégrés plus petits, plus rapides et plus complexes de l'électronique moderne.

Propriétés du film améliorées et polyvalence

L'environnement plasma permet le dépôt d'une plus grande gamme de matériaux par rapport à de nombreux procédés CVD thermiques.

De plus, les films présentent souvent d'excellentes propriétés, telles qu'une forte adhérence au substrat et de bonnes caractéristiques électriques (par exemple, une rigidité diélectrique élevée). Le stress thermique réduit pendant le dépôt contribue à des films plus stables et plus durables.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses défis spécifiques.

Dommages potentiels induits par le plasma

Les ions de haute énergie dans le plasma, bien qu'utiles pour piloter les réactions, peuvent également bombarder physiquement le substrat et le film en croissance. Si elle n'est pas contrôlée avec précision, cela peut introduire des défauts ou des dommages de surface, affectant les performances du matériau.

Complexité de la composition du film

Les procédés PECVD utilisent souvent des gaz précurseurs contenant de l'hydrogène (par exemple, le silane, SiH₄). Il est fréquent qu'une partie de l'hydrogène soit incorporée dans le film final, ce qui peut modifier ses propriétés optiques, électriques et mécaniques. La gestion de cela nécessite un réglage minutieux du procédé.

Complexité de l'équipement et du procédé

Un système PECVD est intrinsèquement plus complexe qu'un réacteur CVD thermique de base. Il nécessite des composants supplémentaires tels que des générateurs de puissance RF ou micro-ondes, des réseaux d'adaptation d'impédance et des systèmes de vide sophistiqués, ce qui peut entraîner des coûts d'investissement plus élevés et un procédé plus complexe à contrôler.

Faire le bon choix pour votre objectif

Sélectionner la bonne méthode de dépôt nécessite d'aligner les forces de la technologie avec vos applications et contraintes spécifiques.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le choix définitif en raison de son fonctionnement à basse température, permettant de travailler avec des plastiques, des polymères ou des plaquettes pré-traitées.

- Si votre objectif principal est de fabriquer des semi-conducteurs avancés : Le PECVD fournit le budget thermique faible essentiel pour éviter la diffusion des dopants et maintenir l'intégrité des dispositifs à l'échelle nanométrique.

- Si votre objectif principal est de déposer des films simples et robustes sur des substrats résistants à la chaleur : Le CVD thermique traditionnel peut être une méthode plus simple et plus rentable si le matériau peut résister à la chaleur.

En comprenant le compromis fondamental entre l'énergie thermique et l'énergie plasma, vous pouvez sélectionner avec confiance la technologie de dépôt qui correspond à vos contraintes matérielles et à vos objectifs de performance.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Fonctionnement à basse température | Dépose des films à 100–400 °C contre 600–1000 °C en CVD, permettant l'utilisation avec des matériaux sensibles à la chaleur. |

| Compatibilité des substrats | Permet le revêtement de plastiques, de polymères et de plaquettes pré-traitées sans dommage. |

| Contrôle amélioré en microélectronique | Prévient la diffusion des dopants dans les semi-conducteurs, maintenant l'intégrité et les performances du dispositif. |

| Propriétés du film améliorées | Offre une forte adhérence, une rigidité diélectrique élevée et une polyvalence dans le dépôt de matériaux. |

Libérez le potentiel du PECVD pour votre laboratoire ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer vos procédés de dépôt de couches minces et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées