Essentiellement, les programmes multi-étapes offrent un contrôle précis et par phases de la température lors de la cuisson ou du frittage des restaurations dentaires. Ce contrôle granulaire n'est pas seulement une caractéristique, mais une exigence fondamentale pour transformer un bloc de céramique ou de zircone fraisé en un produit final solide, dimensionnellement précis et esthétiquement correct.

La raison principale des programmes multi-étapes est que différentes transformations physiques et chimiques doivent se produire à des températures spécifiques et pendant des durées spécifiques. Un seul cycle de chauffage rapide induirait un choc thermique, piégerait les impuretés et compromettrait l'intégrité finale du matériau, entraînant des échecs de restaurations.

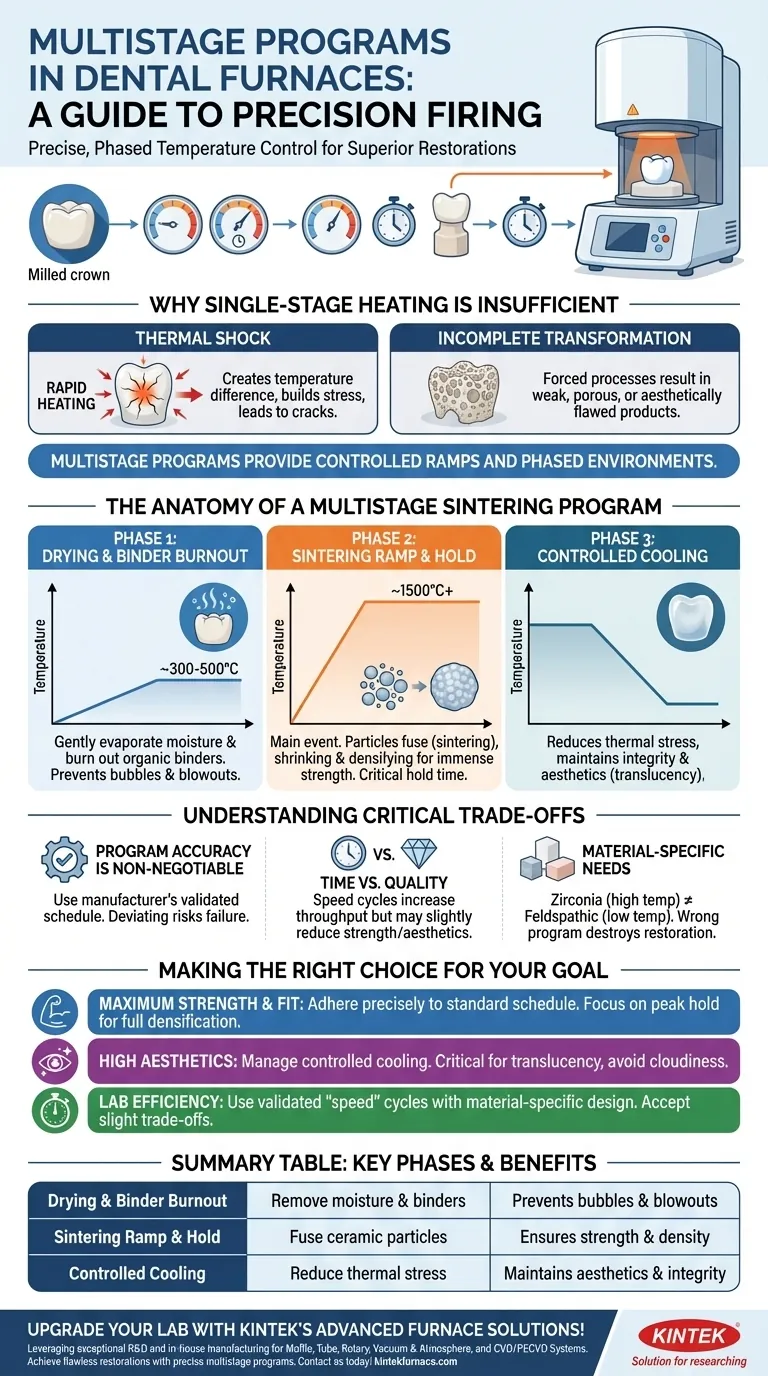

Pourquoi une seule étape de chauffage est insuffisante

Pour comprendre la valeur de la programmation multi-étapes, il faut d'abord reconnaître les limites d'un cycle de chauffage simple, en une seule étape. Les céramiques dentaires modernes sont des matériaux complexes qui ne peuvent pas être accélérés pendant le processus de cuisson.

Le problème du choc thermique

Chauffer une restauration en céramique trop rapidement crée une différence de température significative entre sa surface et son cœur. Cette dilatation et contraction différentielle génère une contrainte interne, qui peut facilement entraîner des fissures et des fractures.

Un programme multi-étapes atténue cela en utilisant un taux de montée en température contrôlé – la vitesse à laquelle la température augmente. Des montées en température plus lentes permettent à la chaleur de pénétrer uniformément le matériau, évitant ainsi un choc thermique catastrophique.

La transformation du matériau est un processus par phases

Le cheminement d'une restauration à l'état "cru" (fraisi) vers une céramique finale dense implique plusieurs événements distincts. Chacun nécessite son propre environnement de température idéal.

Forcer ces processus à se produire tous en même temps ou dans le mauvais ordre entraîne un produit faible, poreux ou esthétiquement imparfait.

L'anatomie d'un programme de frittage multi-étapes

Un programme multi-étapes décompose le processus de cuisson en une séquence d'étapes de chauffage, de maintien et de refroidissement. Bien que les paramètres spécifiques varient considérablement selon le matériau, les phases fondamentales sont cohérentes.

Phase 1 : Séchage et élimination du liant

La première étape est un maintien à basse température (généralement quelques centaines de degrés Celsius). Son but est d'évaporer doucement toute humidité résiduelle et d'éliminer les liants organiques utilisés pendant le processus de fraisage.

Sauter ou précipiter cette étape peut provoquer une vaporisation trop rapide des liants, créant des bulles ou des "éclatements" dans la structure céramique.

Phase 2 : La montée en température et le maintien du frittage

C'est l'événement principal. Le four monte lentement jusqu'à une température de pointe très élevée (souvent plus de 1500 °C pour la zircone) et la maintient pendant une période spécifique.

Pendant ce maintien, les particules de céramique fusionnent — un processus appelé frittage. Cela réduit la restauration à sa taille finale, dense, et lui confère son immense résistance. Le temps de maintien est critique pour obtenir une densification complète.

Phase 3 : Refroidissement contrôlé

Le cycle de refroidissement est tout aussi important que le cycle de chauffage. Un refroidissement trop rapide réintroduit un stress thermique, ce qui peut affaiblir la restauration ou, dans le cas de la zircone translucide, provoquer un aspect trouble et ruiner l'esthétique.

De nombreux programmes pour les matériaux hautement esthétiques intègrent une rampe de refroidissement lente et contrôlée pour assurer une résistance maximale et le niveau de translucidité souhaité.

Comprendre les compromis critiques

L'utilisation d'un programme multi-étapes n'est pas automatique. La compréhension du matériau et des paramètres du programme par le technicien détermine le succès final.

La précision du programme est non négociable

La principale cause d'échec de restauration liée à la cuisson est l'utilisation d'un programme incorrect. Chaque fabricant de céramique fournit des programmes de cuisson précis et validés pour ses matériaux. Dévier de ces instructions représente un risque direct pour la viabilité clinique de la restauration.

Temps vs Qualité

Bien que des cycles plus longs produisent généralement de meilleurs résultats, les cycles de frittage "rapide" sont devenus courants. Ces programmes utilisent des vitesses de montée en température plus rapides et des temps de maintien plus courts pour augmenter le débit du laboratoire.

Cependant, cette efficacité a souvent un coût. Le frittage rapide peut légèrement réduire la résistance finale ou la translucidité du matériau. Il doit être utilisé judicieusement et uniquement avec des matériaux spécifiquement validés pour de tels cycles.

Besoins spécifiques au matériau

Un programme pour la zircone est fondamentalement différent d'un programme pour le disilicate de lithium ou la porcelaine feldspathique. La zircone nécessite des températures très élevées pour le frittage, tandis que d'autres céramiques sont cuites à des températures plus basses pour atteindre un état vitreux. L'utilisation du mauvais type de programme détruira la restauration.

Faire le bon choix pour votre objectif

Votre choix de programme doit être dicté entièrement par le matériau que vous utilisez et le résultat clinique souhaité. Commencez toujours par le programme recommandé par le fabricant comme référence.

- Si votre objectif principal est une résistance et un ajustement maximum : Respectez précisément le programme de frittage standard, en accordant une attention particulière au temps de maintien de la température de pointe pour assurer une densification complète.

- Si votre objectif principal est une esthétique élevée : La phase de refroidissement contrôlé est la variable la plus critique à gérer pour obtenir la translucidité souhaitée et éviter un aspect "nuageux" dans des matériaux comme la zircone multicouche.

- Si votre objectif principal est l'efficacité du laboratoire : N'utilisez les cycles "rapides" validés que pour les matériaux spécifiques pour lesquels ils ont été conçus, et comprenez qu'il peut y avoir un léger compromis sur les propriétés physiques ou optiques finales.

La maîtrise de la programmation multi-étapes transforme le four d'un simple four en un instrument de précision pour la création de restaurations dentaires impeccables et durables.

Tableau récapitulatif :

| Phase du programme | Objectif | Principaux avantages |

|---|---|---|

| Séchage et élimination du liant | Éliminer l'humidité et les liants | Prévient les bulles et les éclatements |

| Montée en température et maintien du frittage | Fusionner les particules de céramique | Assure la résistance et la densité |

| Refroidissement contrôlé | Réduire le stress thermique | Maintient l'esthétique et l'intégrité |

Améliorez votre laboratoire dentaire avec les solutions de four avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD, avec une personnalisation poussée pour répondre à vos besoins uniques. Obtenez des restaurations impeccables avec des programmes multi-étapes précis — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites