En bref, les fonctions de chauffage et de refroidissement rapides dans un four à moufle se traduisent directement par une efficacité opérationnelle accrue. Cette capacité vous permet de réaliser les cycles de traitement thermique en beaucoup moins de temps, ce qui améliore fondamentalement le débit du laboratoire ou de la production.

Bien que tous les fours à moufle offrent un environnement contrôlé à haute température, l'ajout du chauffage et du refroidissement rapides transforme le four d'un simple four en un outil haute performance. Cette fonction ne concerne pas seulement la vitesse ; il s'agit d'obtenir un meilleur contrôle sur l'ensemble du processus thermique, permettant de nouveaux traitements des matériaux et maximisant votre flux de travail.

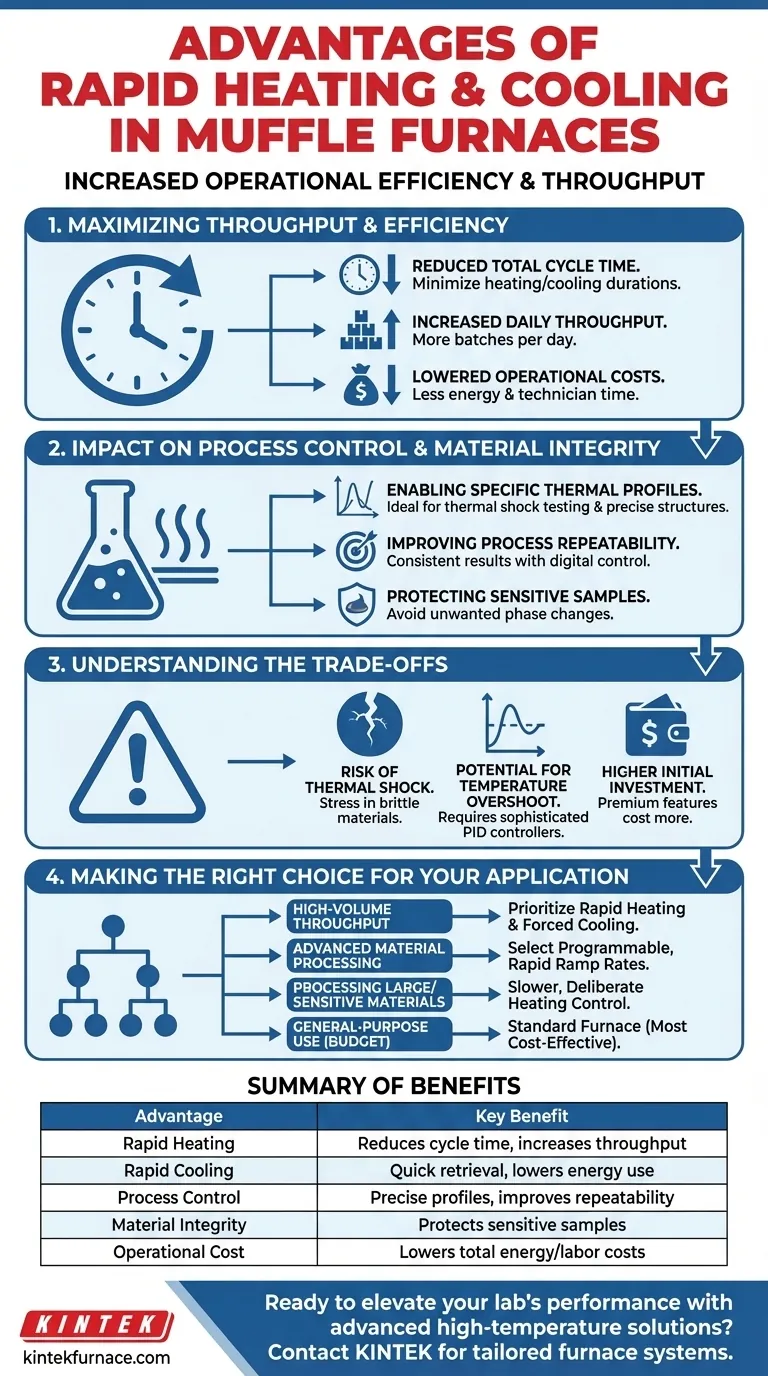

L'avantage principal : Maximiser le débit et l'efficacité

Le bénéfice le plus significatif du cycle thermique rapide est l'impact direct sur la productivité. En minimisant le temps que le four passe à chauffer et à refroidir, vous raccourcissez la boucle de processus entière.

Réduction du temps de cycle total

Un four standard peut prendre plus d'une heure juste pour atteindre sa température cible. Les modèles conçus pour un chauffage rapide peuvent y parvenir beaucoup plus vite, réduisant considérablement le temps d'attente improductif.

Le même principe s'applique au refroidissement. Au lieu d'attendre des heures qu'un four refroidisse naturellement, les systèmes de refroidissement forcé peuvent ramener rapidement la chambre à une température de manipulation sûre, vous permettant de récupérer votre échantillon et de commencer le cycle suivant.

Augmentation du débit quotidien

Pour les laboratoires de contrôle qualité, les centres de recherche ou la production à petite échelle, ce gain de temps est cumulatif. Des temps de cycle plus courts signifient que vous pouvez exécuter plus de lots en une seule journée, augmentant ainsi efficacement la capacité de votre installation sans ajouter d'équipement.

Réduction des coûts opérationnels

L'efficacité ne concerne pas seulement le temps ; elle concerne aussi le coût. Bien que la consommation de pointe puisse être plus élevée pendant la montée en puissance, la durée d'exécution globale significativement plus courte peut entraîner une consommation d'énergie totale inférieure par cycle. De plus, moins de temps passé à attendre le four se traduit par une utilisation plus efficace du temps des techniciens et des opérateurs.

L'impact sur le contrôle des processus et l'intégrité des matériaux

Au-delà de la simple vitesse, le cyclage rapide offre un degré de contrôle plus élevé, essentiel pour les applications avancées en science des matériaux. Il vous donne le pouvoir de dicter un profil thermique précis plutôt que d'être limité par les propriétés physiques du four.

Activation de profils thermiques spécifiques

Certains processus, comme les tests de choc thermique ou la création de structures cristallines spécifiques, nécessitent des changements de température extrêmement rapides. Un four conventionnel est incapable d'effectuer ces traitements. Le chauffage et le refroidissement rapides ne sont pas seulement une amélioration mais une exigence pour de telles applications.

Amélioration de la répétabilité des processus

Les systèmes de chauffage rapide contrôlés numériquement exécutent un profil thermique programmé avec une grande précision. Cela garantit que chaque lot est exposé aux mêmes conditions exactes, ce qui conduit à des résultats plus cohérents et reproductibles par rapport aux cycles de chauffage plus lents et moins contrôlés.

Protection des échantillons sensibles

Pour certains matériaux, des périodes prolongées à des températures intermédiaires peuvent provoquer des changements de phase, une oxydation ou une croissance des grains indésirables. La capacité de traverser rapidement ces zones de température peut être cruciale pour préserver l'intégrité finale et les propriétés de l'échantillon.

Comprendre les compromis

Bien que très bénéfique, cette fonctionnalité n'est pas universellement supérieure pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le risque de choc thermique

La caractéristique même qui permet les tests de choc thermique peut être un inconvénient pour d'autres matériaux. Les changements rapides de température peuvent induire des contraintes dans les matériaux fragiles comme les céramiques ou le verre, les faisant se fissurer ou se briser. Un contrôleur programmable qui permet également des taux de rampe lents est essentiel pour la polyvalence.

Potentiel de dépassement de température

Les systèmes conçus pour un chauffage rapide doivent être associés à un contrôleur PID sophistiqué pour éviter que la température ne dépasse le point de consigne. Un four qui chauffe rapidement mais dépasse constamment sa cible peut ruiner les échantillons et compromettre les résultats.

Investissement initial plus élevé

Les fours équipés d'une isolation avancée, d'éléments chauffants de haute puissance et de systèmes de refroidissement forcé sont généralement plus chers. Les gains d'efficacité doivent être mis en balance avec l'augmentation du coût d'investissement initial.

Faire le bon choix pour votre application

En fin de compte, la nécessité d'un chauffage et d'un refroidissement rapides dépend entièrement de vos objectifs et de vos matériaux spécifiques.

- Si votre objectif principal est un débit élevé : privilégiez un modèle avec chauffage rapide et refroidissement forcé pour maximiser le nombre de cycles que vous pouvez exécuter par jour.

- Si votre objectif principal est le traitement avancé des matériaux : sélectionnez un four offrant des taux de rampe rapides et programmables pour obtenir des profils thermiques spécifiques et reproductibles.

- Si votre objectif principal est le traitement de matériaux volumineux ou très sensibles : un four avec un contrôle de chauffage plus lent et plus délibéré peut être plus important que la vitesse brute pour éviter le choc thermique.

- Si votre objectif principal est une utilisation générale avec un budget limité : un four standard sans fonctions de cyclage rapide haut de gamme sera la solution la plus rentable et fonctionnera de manière fiable pour de nombreuses applications courantes.

Choisir le bon four, c'est aligner les capacités de l'équipement avec vos besoins opérationnels et scientifiques uniques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Chauffage rapide | Réduit le temps de cycle, augmente le débit quotidien |

| Refroidissement rapide | Permet une récupération rapide des échantillons, réduit la consommation d'énergie |

| Contrôle du processus | Permet des profils thermiques précis, améliore la répétabilité |

| Intégrité des matériaux | Protège les échantillons sensibles des changements indésirables |

| Coût opérationnel | Réduit les coûts totaux d'énergie et de main-d'œuvre par cycle |

Prêt à améliorer les performances de votre laboratoire avec des solutions avancées à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires les plus divers des systèmes de four sur mesure. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fonctions de chauffage et de refroidissement rapides peuvent maximiser votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau