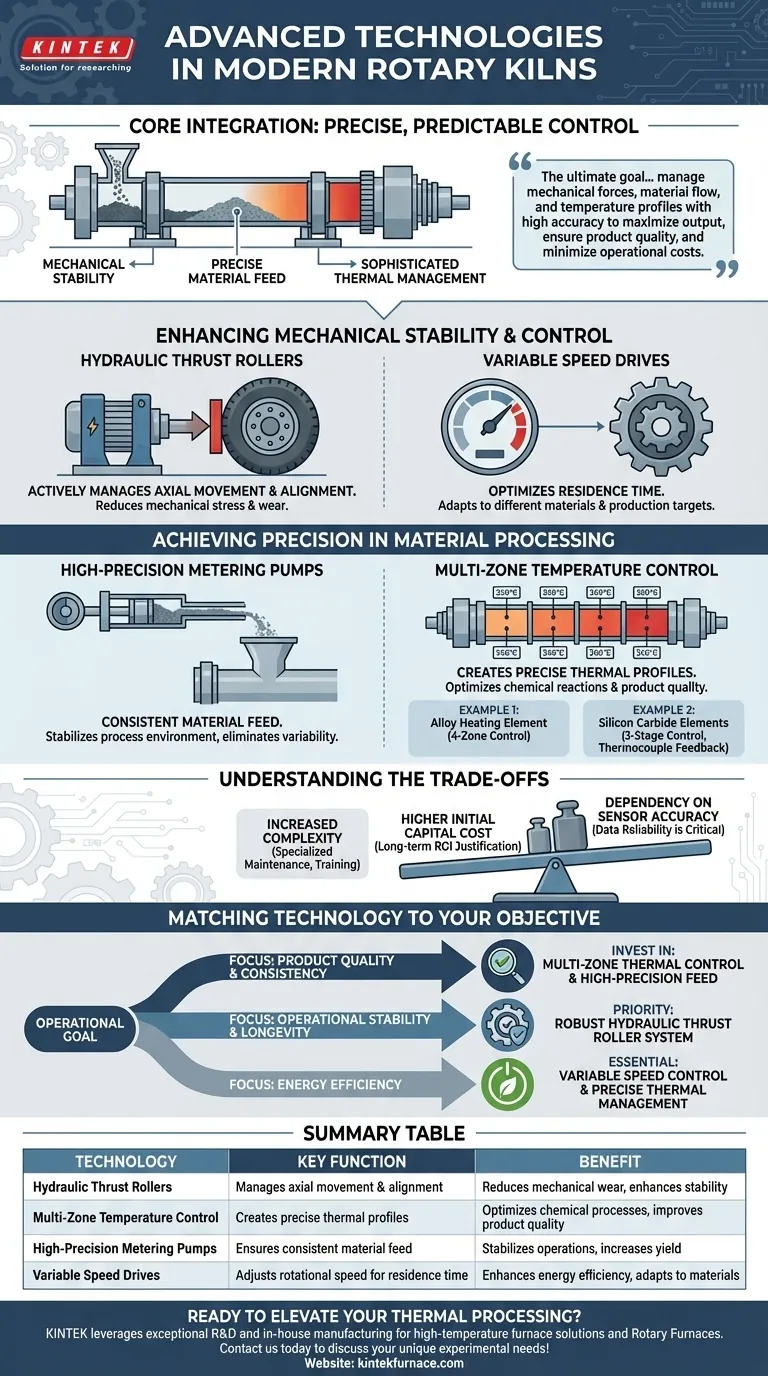

À la base, les fours rotatifs modernes intègrent des technologies avancées axées sur la stabilité mécanique, l'alimentation précise des matériaux et la gestion thermique sophistiquée. Les systèmes clés incluent des rouleaux de poussée hydrauliques pour l'alignement, des pompes doseuses de haute précision pour des débits d'alimentation constants et des systèmes de contrôle de température multi-zones pour optimiser le processus chimique. Ces avancées travaillent ensemble pour améliorer la stabilité, augmenter le rendement et réduire la consommation d'énergie.

L'objectif ultime de la technologie avancée des fours est d'atteindre un état de contrôle précis et prévisible. En gérant les forces mécaniques, le flux de matériaux et les profils de température avec une grande précision, les opérateurs peuvent maximiser la production, assurer la qualité du produit et minimiser les coûts d'exploitation de ces actifs énergivores.

Amélioration de la stabilité et du contrôle mécanique

Un four rotatif est un équipement massif et dynamique. Maintenir sa stabilité pendant le fonctionnement est fondamental pour ses performances et sa longévité. Les technologies avancées répondent directement aux immenses forces physiques en jeu.

Le rôle des rouleaux de poussée hydrauliques

Les fours plus anciens souffrent souvent d'un mouvement axial incontrôlé, provoquant une usure excessive de l'engrenage principal et des composants de support.

Les fours modernes utilisent des dispositifs de roue de blocage hydrauliques, également appelés rouleaux de poussée hydrauliques. Ces systèmes gèrent activement le léger glissement vers le bas du four, empêchant les pneus d'entrer en contact dur avec leurs blocs de retenue. Cela assure une rotation douce et réduit considérablement le stress mécanique et l'usure.

Optimisation de la vitesse de rotation

Le temps qu'un matériau passe à l'intérieur du four, connu sous le nom de temps de résidence, est une variable de processus critique.

Les fours avancés intègrent des entraînements à vitesse variable régis par des vannes de contrôle de vitesse de haute précision. Cela permet aux opérateurs d'ajuster finement la vitesse de rotation du four, adaptant le temps de résidence à différentes matières premières ou objectifs de production pour un traitement optimal.

Atteindre la précision dans le traitement des matériaux

La qualité du produit final, qu'il s'agisse de clinker de ciment ou de minéraux calcinés, dépend entièrement de la cohérence. Cela nécessite un contrôle précis de ce qui entre dans le four et de l'environnement thermique à l'intérieur.

Alimentation des matériaux de haute précision

Une alimentation irrégulière des matériaux est une cause principale de fluctuations de température et de mauvaise qualité du produit.

Pour résoudre ce problème, les systèmes modernes utilisent des pompes à piston doseuses de haute précision. Ces dispositifs fournissent un volume constant et prévisible de boue ou de solides granulaires dans le four, créant un environnement de processus stable et éliminant une source majeure de variabilité opérationnelle.

Gestion thermique sophistiquée

Un four rotatif n'est pas seulement un tube chaud ; c'est un réacteur thermique soigneusement conçu avec des zones de température distinctes requises pour différentes réactions chimiques.

L'avancée la plus significative est le contrôle de température multi-zones. En divisant le four en zones de chauffage contrôlées séparément, les opérateurs peuvent créer un profil de température précis le long de la longueur du four.

Exemples de contrôle multi-zones

Différentes conceptions de fours y parviennent de différentes manières. Par exemple, un four chauffé électriquement avec un élément chauffant en alliage peut avoir quatre zones de température contrôlables séparément.

Un four utilisant des éléments chauffants en carbure de silicium pourrait employer un système de contrôle de température à trois étages. Ceci est géré par plusieurs thermocouples qui fournissent une rétroaction à un contrôleur, qui ajuste ensuite la température en faisant varier le nombre de tiges chauffantes sous tension.

Comprendre les compromis

Bien que ces technologies offrent des avantages significatifs, elles ne sont pas sans leurs complexités. Une vision claire des compromis est essentielle pour prendre des décisions éclairées.

Complexité et maintenance accrues

Les systèmes de contrôle hydrauliques et électroniques avancés sont intrinsèquement plus complexes que leurs prédécesseurs purement mécaniques. Ils nécessitent des connaissances spécialisées pour la maintenance, le dépannage et l'étalonnage, ce qui peut avoir un impact sur les exigences en matière de formation et de personnel.

Coût initial en capital plus élevé

Un four équipé de systèmes de contrôle hydrauliques, d'alimentation et thermiques de précision a un prix d'achat initial plus élevé. Cet investissement doit être justifié par le retour sur investissement à long terme grâce à une meilleure efficacité énergétique, un rendement plus élevé et une usure mécanique réduite.

Dépendance à la précision des capteurs

L'ensemble de la stratégie de contrôle repose sur un flux constant de données précises provenant des capteurs, en particulier des thermocouples. Un seul capteur défectueux ou mal étalonné peut fournir des informations incorrectes au système de contrôle, entraînant de mauvaises décisions de processus et des performances sous-optimales.

Adapter la technologie à votre objectif

La bonne combinaison de technologies dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est la qualité et la cohérence du produit : Le contrôle thermique multi-zones et les systèmes d'alimentation des matériaux de haute précision sont les technologies les plus critiques dans lesquelles investir.

- Si votre objectif principal est la stabilité opérationnelle et la longévité : La priorité devrait être un système robuste de rouleaux de poussée hydrauliques pour minimiser l'usure mécanique à long terme et prévenir les temps d'arrêt coûteux.

- Si votre objectif principal est l'efficacité énergétique : Une combinaison de contrôle de vitesse variable et de gestion thermique précise et multi-zones est essentielle pour garantir qu'aucune énergie n'est gaspillée par la surchauffe ou le fonctionnement inefficace du four.

En comprenant comment ces systèmes intégrés fonctionnent, vous pouvez passer de la simple exploitation d'un four à la maîtrise complète de l'ensemble du processus thermique.

Tableau récapitulatif :

| Technologie | Fonction clé | Avantage |

|---|---|---|

| Rouleaux de poussée hydrauliques | Gère le mouvement axial et l'alignement | Réduit l'usure mécanique, améliore la stabilité |

| Contrôle de température multi-zones | Crée des profils thermiques précis | Optimise les processus chimiques, améliore la qualité du produit |

| Pompes doseuses de haute précision | Assure une alimentation constante des matériaux | Stabilise les opérations, augmente le rendement |

| Variateurs de vitesse | Ajuste la vitesse de rotation pour le temps de résidence | Améliore l'efficacité énergétique, s'adapte aux matériaux |

Prêt à améliorer votre traitement thermique avec des solutions avancées de fours rotatifs ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours rotatifs. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une efficacité et une qualité de produit améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé