Le temps nécessaire à un cycle de cuisson de céramique dentaire n'est pas un chiffre unique. Bien qu'un programme spécifique puisse durer moins d'une heure pour un simple glaçage à plusieurs heures pour un frittage complet de zircone, le temps de traitement total est dicté par le matériau céramique spécifique, l'épaisseur de la restauration et le nombre d'étapes de cuisson nécessaires pour compléter le cas.

La durée d'un cycle de cuisson est fonction de la science des matériaux, et non pas seulement une question de planification. Chaque étape — du séchage au chauffage en passant par le refroidissement — est précisément chronométrée pour garantir que la céramique atteigne sa résistance maximale et ses propriétés esthétiques prévues sans introduire de contraintes internes ou de défauts.

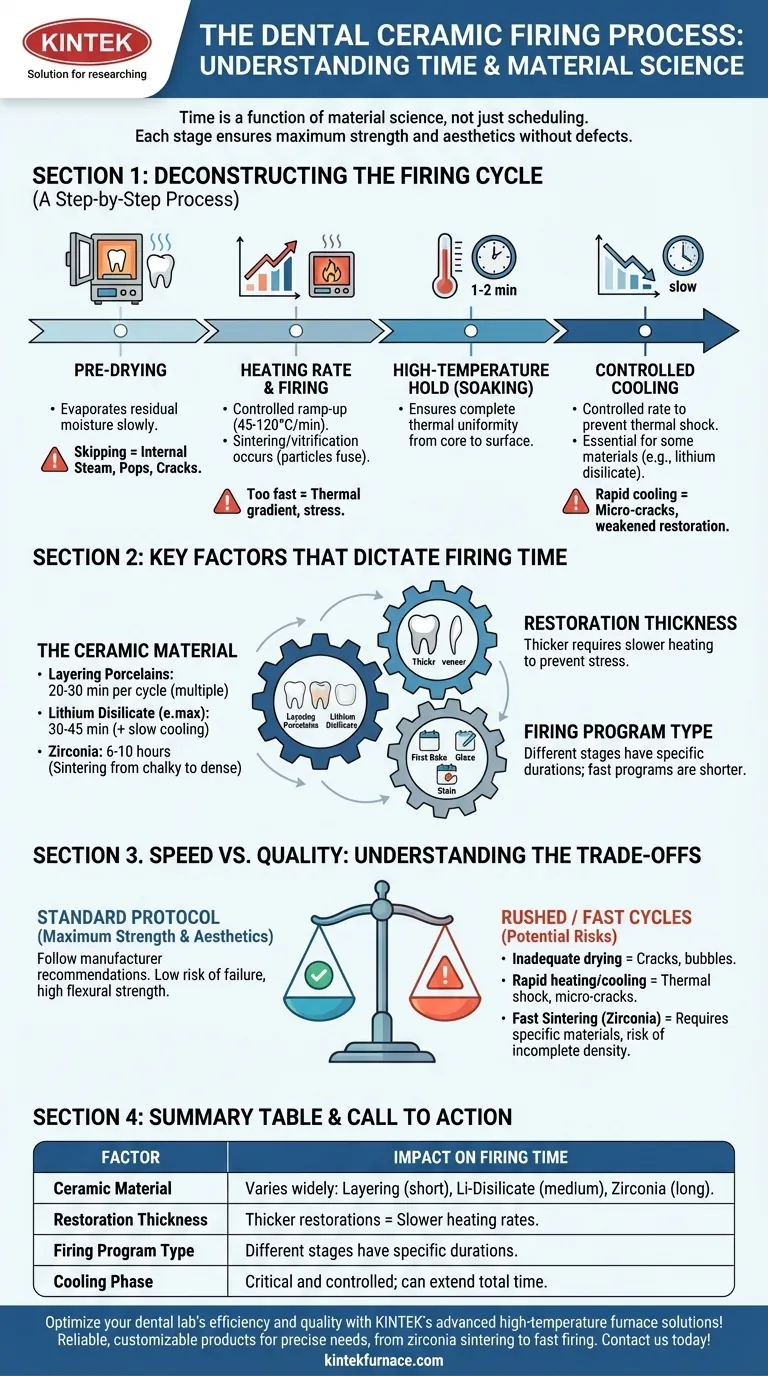

Déconstruction du cycle de cuisson : un processus étape par étape

Un cycle de cuisson est un processus thermique hautement contrôlé avec des étapes distinctes. Comprendre le but de chaque étape clarifie pourquoi l'investissement en temps est nécessaire.

Étape 1 : Pré-séchage

Avant que la porte du four ne se ferme, la restauration est placée à l'ouverture. Cette étape de pré-séchage permet à l'humidité résiduelle de l'accumulation de céramique ou des liquides de coloration de s'évaporer lentement.

Ignorer ou précipiter cette étape peut provoquer la transformation de l'humidité en vapeur à l'intérieur de la céramique pendant le chauffage, entraînant des éclats, des fissures ou une porosité interne.

Étape 2 : Vitesse de chauffage et cuisson

Une fois le séchage terminé, la température du four augmente à une vitesse contrôlée (par exemple, 45°C à 120°C par minute). Cette vitesse est critique.

Le four atteint ensuite et maintient une température élevée spécifique. C'est là que se produit le frittage ou la vitrification — le processus où les particules de céramique fusionnent pour créer une structure dense, solide et translucide.

Étape 3 : Maintien à haute température (trempage)

De nombreux programmes incluent un temps de "maintien" ou de "trempage" à la température maximale pendant une à deux minutes.

Cette brève période garantit que l'ensemble de la restauration, de son cœur à sa surface, atteint une uniformité thermique complète, garantissant une céramique entièrement mature.

Étape 4 : Refroidissement contrôlé

Le refroidissement est aussi critique que le chauffage. Le four doit refroidir à une vitesse contrôlée pour éviter le choc thermique, qui peut introduire des microfissures et affaiblir considérablement la restauration finale.

Certains matériaux, comme le disilicate de lithium, nécessitent une phase de refroidissement très lente et contrôlée pour permettre une croissance cristalline appropriée, essentielle pour leur haute résistance.

Facteurs clés qui dictent le temps de cuisson

Les paramètres de temps exacts pour les étapes ci-dessus sont déterminés par trois variables principales.

Le matériau céramique

C'est le facteur le plus important. Différents matériaux ont des besoins de traitement fondamentalement différents.

- Porcelaines de stratification (feldspathiques) : Celles-ci ont généralement plusieurs cycles de cuisson relativement courts (20-30 minutes chacun) pour les couches opaques, de dentine et d'émail, suivis d'une cuisson de glaçage.

- Disilicate de lithium (par exemple, e.max) : Une cuisson par pressage ou cristallisation peut prendre 30 à 45 minutes, mais la phase critique de refroidissement lent peut prolonger le temps total au four.

- Zircone : Ce matériau nécessite le cycle le plus long. Le frittage d'une restauration en zircone entièrement anatomique, de son état pré-fritté crayeux à sa forme finale dense, est un processus qui prend 6 à 10 heures dans un four conventionnel.

L'épaisseur et la masse de la restauration

Une couronne molaire épaisse nécessite une vitesse de chauffage plus lente qu'une facette fine. Cela garantit que le centre de la restauration chauffe au même rythme que la surface.

Un chauffage trop rapide crée un gradient thermique, induisant des contraintes qui peuvent compromettre l'intégrité de la restauration avant même qu'elle ne soit délivrée au patient.

Le type de programme de cuisson

Une seule restauration passe par plusieurs cycles de cuisson distincts.

Une première cuisson pour la couche opaque ou corporelle est différente d'une cuisson de glaçage finale, qui est conçue pour créer une surface lisse et non poreuse et est souvent beaucoup plus courte. Les cuissons de correction et les cycles de coloration/glaçage ont chacun leurs propres exigences de temps spécifiques et plus courtes.

Comprendre les compromis : Vitesse vs Qualité

Bien que les fours modernes offrent des programmes de cuisson "rapide" ou "à grande vitesse", il est essentiel de comprendre les compromis impliqués. S'écarter du protocole standard du fabricant peut avoir des conséquences directes.

Le risque de séchage précipité

Un séchage inadéquat est une cause fréquente d'échec. La pression interne de vapeur résultante peut provoquer des fissures ou des bulles visibles à la surface, nécessitant un refaçonnage complet de la restauration.

Le danger d'un chauffage et d'un refroidissement rapides

Un chauffage ou un refroidissement trop rapide induit un choc thermique. Bien que la restauration puisse sembler intacte, elle peut abriter des contraintes internes et des microfissures qui réduisent considérablement sa résistance à la flexion à long terme et augmentent le risque d'échec clinique.

La mise en garde du programme de "cuisson rapide"

Les cycles de frittage rapide pour la zircone peuvent réduire le temps de plus de 8 heures à environ 2-3 heures. Cependant, ces programmes nécessitent souvent des matériaux en zircone spécifiques et compatibles.

L'utilisation d'un cycle rapide avec un matériau conventionnel peut ne pas atteindre une densité complète, ce qui peut affecter à la fois la résistance et la translucidité. Toujours vérifier que le matériau est explicitement approuvé par son fabricant pour un cycle rapide donné.

Faire le bon choix pour votre objectif

Le temps de cuisson idéal dépend entièrement de votre objectif clinique ou commercial, équilibré par les exigences non négociables de la science des matériaux.

- Si votre objectif principal est une résistance et une esthétique maximales : Adhérez toujours aux programmes de cuisson standard et recommandés par le fabricant de céramique, en particulier pour les cas multi-unitaires ou antérieurs complexes.

- Si votre objectif principal est l'efficacité d'un laboratoire à haut volume : Investissez dans plusieurs fours pour exécuter différents programmes simultanément et regroupez les restaurations fabriquées à partir du même matériau pour optimiser chaque cycle.

- Si votre objectif principal est un délai d'exécution rapide en une seule visite : Utilisez un système entièrement intégré (scanner, fraiseuse, four) et des matériaux spécialement conçus et validés par le fabricant pour des cycles de cuisson accélérés.

En fin de compte, la durée de cuisson correcte est celle qui transforme de manière fiable une poudre fragile ou un bloc usiné en une restauration finale durable, biocompatible et esthétique.

Tableau récapitulatif :

| Facteur | Impact sur le temps de cuisson |

|---|---|

| Matériau céramique | Varie considérablement : porcelaines de stratification (20-30 min), disilicate de lithium (30-45 min + refroidissement), zircone (6-10 heures) |

| Épaisseur de la restauration | Les restaurations plus épaisses nécessitent des vitesses de chauffage plus lentes pour éviter les contraintes et les défauts |

| Type de programme de cuisson | Différentes étapes (par exemple, première cuisson, cuisson de glaçage) ont des durées spécifiques ; les programmes rapides réduisent le temps mais peuvent compromettre la qualité |

| Phase de refroidissement | Le refroidissement contrôlé est critique ; peut prolonger le temps total, en particulier pour les matériaux comme le disilicate de lithium |

Optimisez l'efficacité et la qualité de votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit des solutions précises pour vos besoins expérimentaux uniques, que vous traitiez le frittage de zircone ou les cycles de cuisson rapide. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre flux de travail et fournir des résultats supérieurs pour vos restaurations dentaires !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires