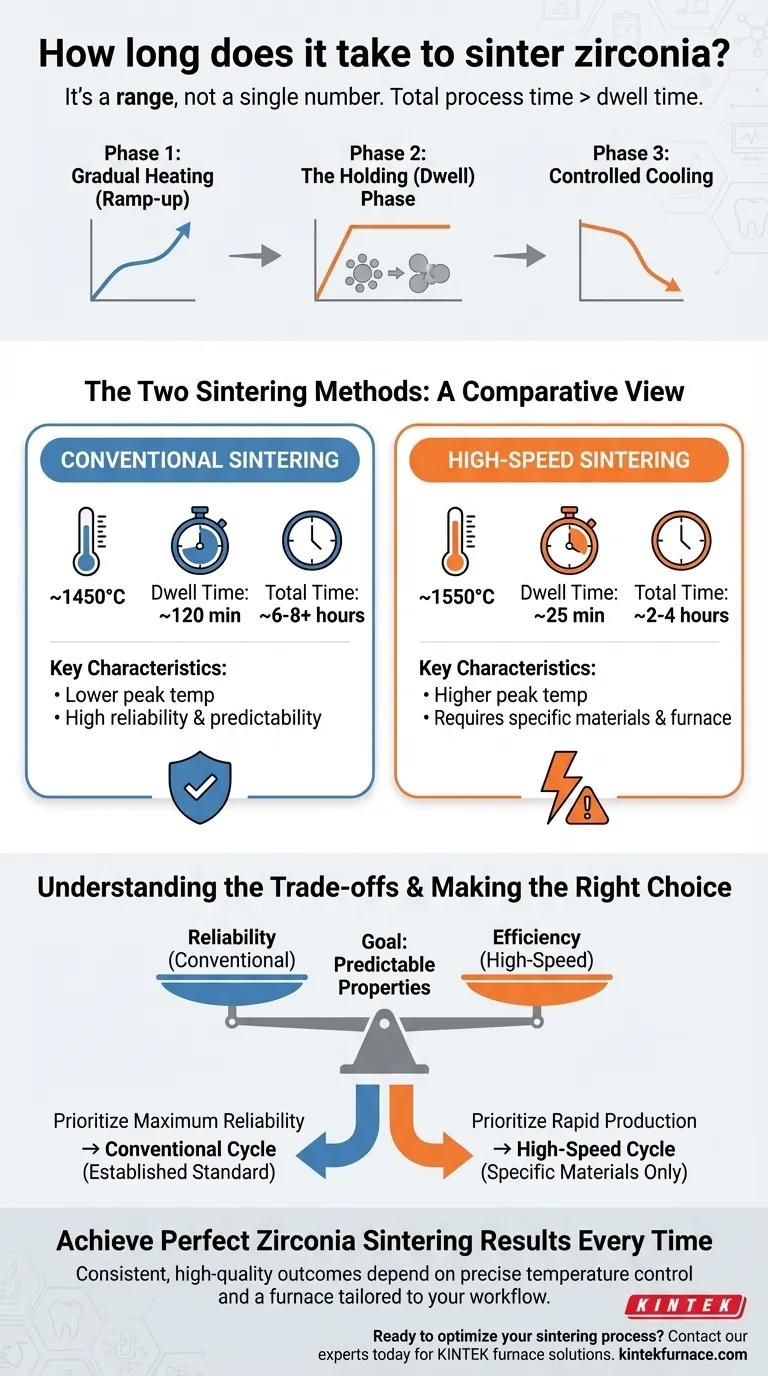

La durée d'un cycle de frittage complet de la zircone n'est pas un chiffre unique, mais une plage s'étendant généralement sur plusieurs heures. Bien que le temps de "maintien" ou de "palier" critique à la température maximale puisse être aussi court que 25 minutes pour les méthodes à grande vitesse ou aussi long que 120 minutes pour les cycles conventionnels, le temps total du processus, y compris le chauffage et le refroidissement, est considérablement plus long.

Le temps total nécessaire pour fritter la zircone est dicté par le protocole de frittage spécifique — conventionnel ou à grande vitesse — qui dépend à son tour du type de zircone et des propriétés physiques souhaitées de la restauration finale.

L'anatomie d'un cycle de frittage

Le frittage est plus qu'une simple cuisson ; c'est un processus thermique précisément contrôlé qui transforme la zircone pré-frittée et crayeuse en une céramique dense, solide et translucide. Le temps total est la somme de ses phases distinctes.

Phase 1 : Chauffage progressif

Le four n'atteint pas immédiatement sa température cible. Il doit monter progressivement en température pour éviter un choc thermique, qui pourrait provoquer des fissures dans la restauration. Cette phase de montée en température représente une part importante du temps de cycle total.

Phase 2 : La phase de maintien (palier)

C'est la phase la plus critique, où le four maintient une température maximale, généralement comprise entre 1350°C et 1550°C. Pendant cette période de "trempage", les particules de zircone fusionnent, le matériau se densifie et acquiert sa force et sa translucidité finales. La durée de cette phase est la principale différence entre les méthodes de frittage.

Phase 3 : Refroidissement contrôlé

Tout comme pour le chauffage, le refroidissement doit être lent et contrôlé. Un refroidissement rapide peut introduire des contraintes internes et compromettre l'intégrité structurelle de la zircone. Cette phase de refroidissement ajoute également un temps considérable au processus global.

Facteurs clés déterminant le temps de frittage

La grande variation des temps de frittage dépend du choix entre deux méthodologies principales, chacune conçue pour différents besoins cliniques et de laboratoire.

Frittage conventionnel

C'est la méthode traditionnelle et bien établie. Elle implique généralement une température maximale plus basse (environ 1450°C) et un temps de maintien plus long d'environ 120 minutes (2 heures). Le cycle complet, y compris le chauffage et le refroidissement, prend souvent plusieurs heures.

Frittage à grande vitesse

Pour répondre aux exigences d'un délai d'exécution plus rapide, des protocoles de frittage à grande vitesse ont été développés. Ces cycles utilisent une température maximale plus élevée (environ 1550°C) pour obtenir la densification avec un temps de maintien beaucoup plus court, souvent aussi peu que 25 minutes. Cela nécessite des matériaux de zircone spécifiques et des fours conçus pour gérer les changements thermiques rapides.

Comprendre les compromis

Choisir un cycle de frittage n'est pas seulement une question de gain de temps ; il s'agit d'obtenir un résultat spécifique et prévisible. La vitesse et la qualité sont souvent en équilibre délicat.

L'objectif : des propriétés prévisibles

Le but de tout cycle de frittage est d'obtenir les propriétés physiques exactes — résistance, durabilité et esthétique — que le fabricant a prévues. S'écarter du protocole recommandé met ces propriétés en péril.

Méthode conventionnelle : Fiabilité

Le cycle conventionnel, plus long et plus lent, est connu pour sa haute fiabilité et sa prévisibilité. Il sert de référence par rapport à laquelle les méthodes plus récentes et plus rapides sont mesurées, assurant une densification complète et uniforme.

Méthode à grande vitesse : Efficacité avec des mises en garde

Le frittage à grande vitesse offre un gain d'efficacité spectaculaire. Cependant, ce n'est pas une solution universelle. Il doit être effectué en utilisant des matériaux de zircone spécifiquement formulés pour la cuisson rapide et dans un four validé pour le cycle à grande vitesse. L'utilisation du mauvais matériau ou du mauvais four peut entraîner une restauration compromise.

Faire le bon choix pour votre objectif

Le cycle correct est celui qui est validé pour le matériau de zircone spécifique que vous utilisez. Priorisez toujours les instructions du fabricant.

- Si votre objectif principal est une fiabilité maximale et des résultats prouvés : Respectez le cycle de frittage conventionnel plus long, car il s'agit de la norme établie pour obtenir des propriétés matérielles optimales.

- Si votre objectif principal est une production rapide et un service au fauteuil : Utilisez un cycle de frittage à grande vitesse, mais uniquement avec des matériaux de zircone et des programmes de four explicitement conçus et approuvés pour ce processus.

En fin de compte, des résultats constants et de haute qualité sont obtenus en suivant précisément les instructions validées pour votre matériau et votre équipement spécifiques.

Tableau récapitulatif :

| Méthode de frittage | Temps de palier typique | Temps de cycle total (approx.) | Caractéristiques clés |

|---|---|---|---|

| Conventionnel | ~120 minutes | 6-8+ heures | Température maximale plus basse (~1450°C) ; haute fiabilité et prévisibilité. |

| À grande vitesse | ~25 minutes | 2-4 heures | Température maximale plus élevée (~1550°C) ; nécessite une zircone et un four spécifiques. |

Obtenez des résultats de frittage de zircone parfaits à chaque fois

Des résultats constants et de haute qualité dépendent d'un contrôle précis de la température et d'un four adapté à vos matériaux et flux de travail spécifiques. KINTEK comprend l'équilibre critique entre vitesse et fiabilité dans le laboratoire dentaire.

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à étoupoir, à tube et sous vide et atmosphère, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de frittage uniques — que vous privilégiez la fiabilité éprouvée des cycles conventionnels ou l'efficacité des protocoles à grande vitesse.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut offrir la précision, la cohérence et la performance que votre laboratoire exige.

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité