Essentiellement, la profondeur de pénétration des courants de Foucault dans le chauffage par induction est déterminée par trois facteurs clés : la fréquence du champ magnétique alternatif, la résistivité électrique du matériau chauffé et la perméabilité magnétique relative du matériau. Ces variables dictent la profondeur à laquelle les courants induits pénètrent sous la surface d'une pièce. Une fréquence plus élevée, par exemple, entraînera toujours une profondeur de chauffage plus faible.

Le principe central à saisir est que la "profondeur de pénétration" n'est pas une ligne dure, mais une décroissance exponentielle. Le véritable contrôle du chauffage par induction vient de la compréhension de la manière de manipuler la fréquence pour concentrer la majeure partie de l'énergie thermique précisément là où elle est nécessaire pour un processus donné.

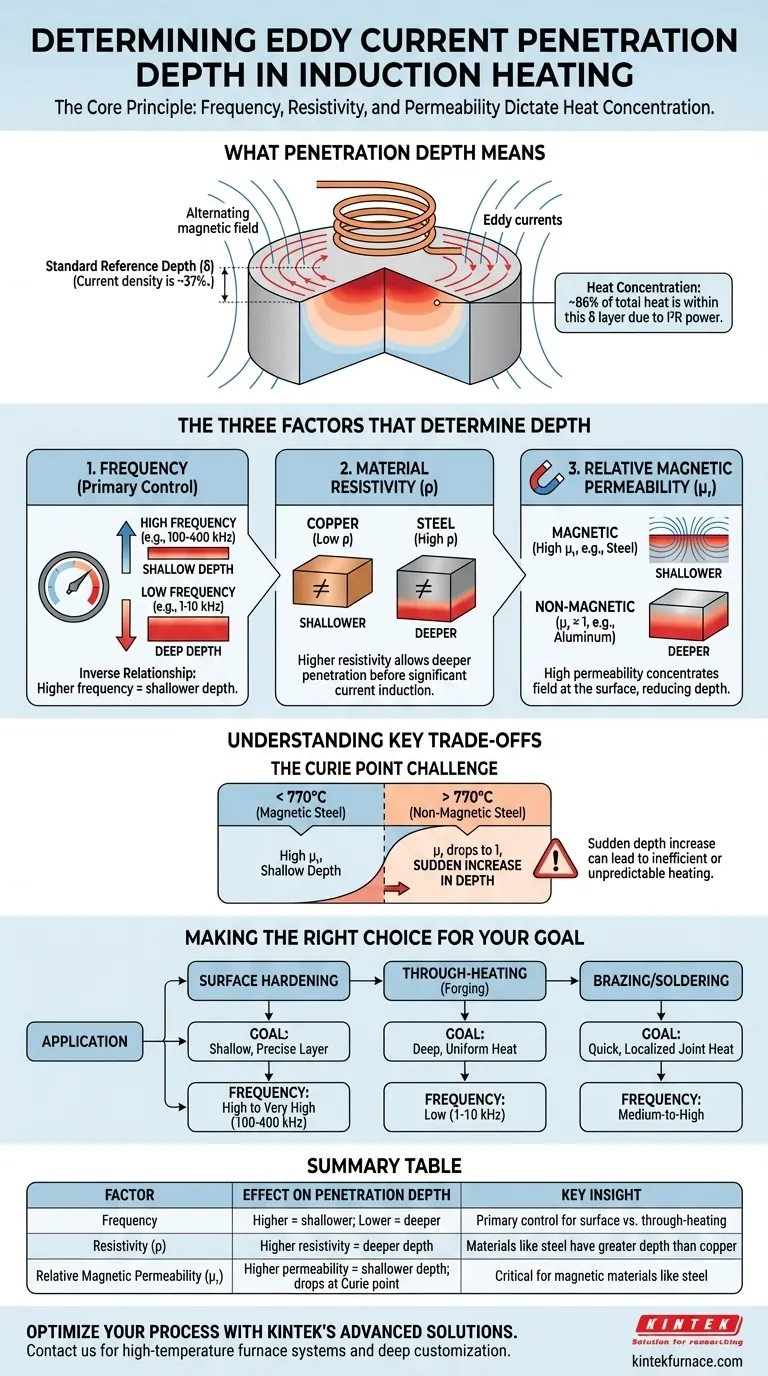

Ce que signifie réellement la "profondeur de pénétration"

Le terme peut être trompeur s'il est pris trop littéralement. Il est crucial de le comprendre comme une région de concentration plutôt que comme une simple profondeur physique.

L'effet de peau en action

Dans le chauffage par induction, le champ magnétique alternatif de la bobine induit des courants de Foucault principalement à la surface de la pièce. Ce phénomène est connu sous le nom d'effet de peau.

La densité de ces courants est la plus élevée à la surface et décroît exponentiellement à mesure que l'on s'enfonce dans le matériau.

La profondeur de référence standard (δ)

Les ingénieurs définissent la profondeur de pénétration (souvent désignée par la lettre grecque delta, δ) comme la profondeur à laquelle la densité du courant de Foucault est tombée à environ 37 % de sa valeur à la surface.

C'est la définition standard en ingénierie et en physique, fournissant une métrique cohérente pour le calcul et la comparaison.

Où la chaleur est concentrée

D'un point de vue pratique du chauffage, le fait le plus important est qu'environ 86 % de la chaleur totale générée par les courants de Foucault est concentrée dans cette seule couche de profondeur de référence (δ).

Cela se produit parce que la puissance de chauffage est proportionnelle au carré du courant (I²R). Par conséquent, la puissance est beaucoup plus concentrée près de la surface que la densité de courant elle-même.

Les trois facteurs qui déterminent la profondeur

Vous pouvez contrôler le profil de chauffage en comprenant et en manipulant les trois variables suivantes.

1. Fréquence (le contrôle principal)

La fréquence est l'outil le plus puissant et le plus courant pour contrôler la profondeur de pénétration. La relation est simple et inverse :

- Haute fréquence = Profondeur de pénétration faible

- Basse fréquence = Profondeur de pénétration élevée

C'est pourquoi des processus comme le durcissement de surface utilisent des fréquences très élevées (100 kHz à 400 kHz+) pour chauffer uniquement une fine couche externe, tandis que des applications comme le chauffage à cœur pour le forgeage utilisent des basses fréquences (1 kHz à 10 kHz) pour chauffer uniformément toute la pièce.

2. Résistivité du matériau (ρ)

La résistivité est la résistance inhérente d'un matériau au passage du courant électrique. Une résistivité plus élevée permet au champ magnétique de pénétrer plus profondément avant de pouvoir induire des courants de Foucault significatifs.

Par conséquent, les matériaux avec une résistivité plus élevée auront une profondeur de pénétration plus grande, tous les autres facteurs étant égaux. Par exemple, l'acier a une résistivité plus élevée que le cuivre, donc la profondeur de pénétration dans l'acier sera plus grande que dans le cuivre à la même fréquence.

3. Perméabilité magnétique relative (μr)

La perméabilité magnétique est une mesure de la capacité d'un matériau à supporter la formation d'un champ magnétique. Ce facteur a un impact spectaculaire, mais s'applique principalement aux matériaux magnétiques comme l'acier au carbone, le fer et le nickel.

Une perméabilité magnétique élevée réduit considérablement la profondeur de pénétration en concentrant le champ magnétique à la surface même. Les matériaux non magnétiques comme l'aluminium, le cuivre et l'acier inoxydable austénitique ont une perméabilité de 1.

Comprendre les compromis clés

Le contrôle de la profondeur est un exercice d'équilibre, et une mauvaise compréhension de ces principes peut entraîner l'échec du processus.

Le défi du point de Curie

Pour les matériaux magnétiques comme l'acier, la perméabilité n'est pas constante. Lorsqu'il est chauffé au-dessus d'une température spécifique—le point de Curie (environ 770 °C / 1420 °F pour l'acier)—le matériau devient non magnétique.

À ce stade, sa perméabilité relative chute d'une valeur élevée (potentiellement plusieurs centaines) à 1. Cela provoque une augmentation soudaine et spectaculaire de la profondeur de pénétration, ce qui peut entraîner un chauffage inefficace ou des résultats imprévisibles si l'alimentation électrique ne peut pas s'adapter.

Choisir la mauvaise profondeur

Les conséquences d'une inadéquation entre la fréquence et le résultat souhaité sont importantes.

- Pour le durcissement de surface : L'utilisation d'une fréquence trop basse entraîne une profondeur de chauffage trop importante. Cela peut ramollir le cœur du composant, ruiner ses propriétés mécaniques et gaspiller de l'énergie.

- Pour le chauffage à cœur : L'utilisation d'une fréquence trop élevée surchauffera la surface tout en laissant le cœur froid, entraînant des contraintes thermiques, des fissures ou un processus incomplet.

Faire le bon choix pour votre objectif

Votre application dicte la profondeur de pénétration idéale, et donc la fréquence que vous devriez choisir.

- Si votre objectif principal est le durcissement de surface ou la cémentation : Utilisez des fréquences élevées à très élevées (par exemple, 100-400 kHz) pour créer une couche externe peu profonde, précise et dure tout en préservant le cœur ductile.

- Si votre objectif principal est le chauffage à cœur pour le forgeage ou le formage : Utilisez des basses fréquences (par exemple, 1-10 kHz) pour garantir que la chaleur pénètre profondément et uniformément dans toute la masse de la pièce.

- Si votre objectif principal est le brasage ou la soudure : Utilisez des fréquences moyennes à élevées qui chauffent rapidement la zone de jonction sans propagation excessive de la chaleur aux composants adjacents sensibles.

- Si vous chauffez de l'acier magnétique au-delà de son point de Curie : Assurez-vous que votre système est conçu pour gérer le changement soudain de charge à mesure que la profondeur de pénétration augmente en cours de processus.

La maîtrise du chauffage par induction est obtenue en contrôlant délibérément où votre énergie est focalisée.

Tableau récapitulatif :

| Facteur | Effet sur la profondeur de pénétration | Information clé |

|---|---|---|

| Fréquence | Fréquence plus élevée = profondeur plus faible ; fréquence plus basse = profondeur plus grande | Contrôle principal pour le chauffage de surface ou à cœur |

| Résistivité (ρ) | Résistivité plus élevée = profondeur plus grande | Les matériaux comme l'acier ont une profondeur plus grande que le cuivre |

| Perméabilité magnétique relative (μr) | Perméabilité plus élevée = profondeur plus faible ; chute au point de Curie | Critique pour les matériaux magnétiques comme l'acier |

Optimisez vos processus de chauffage par induction avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une correspondance précise avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs