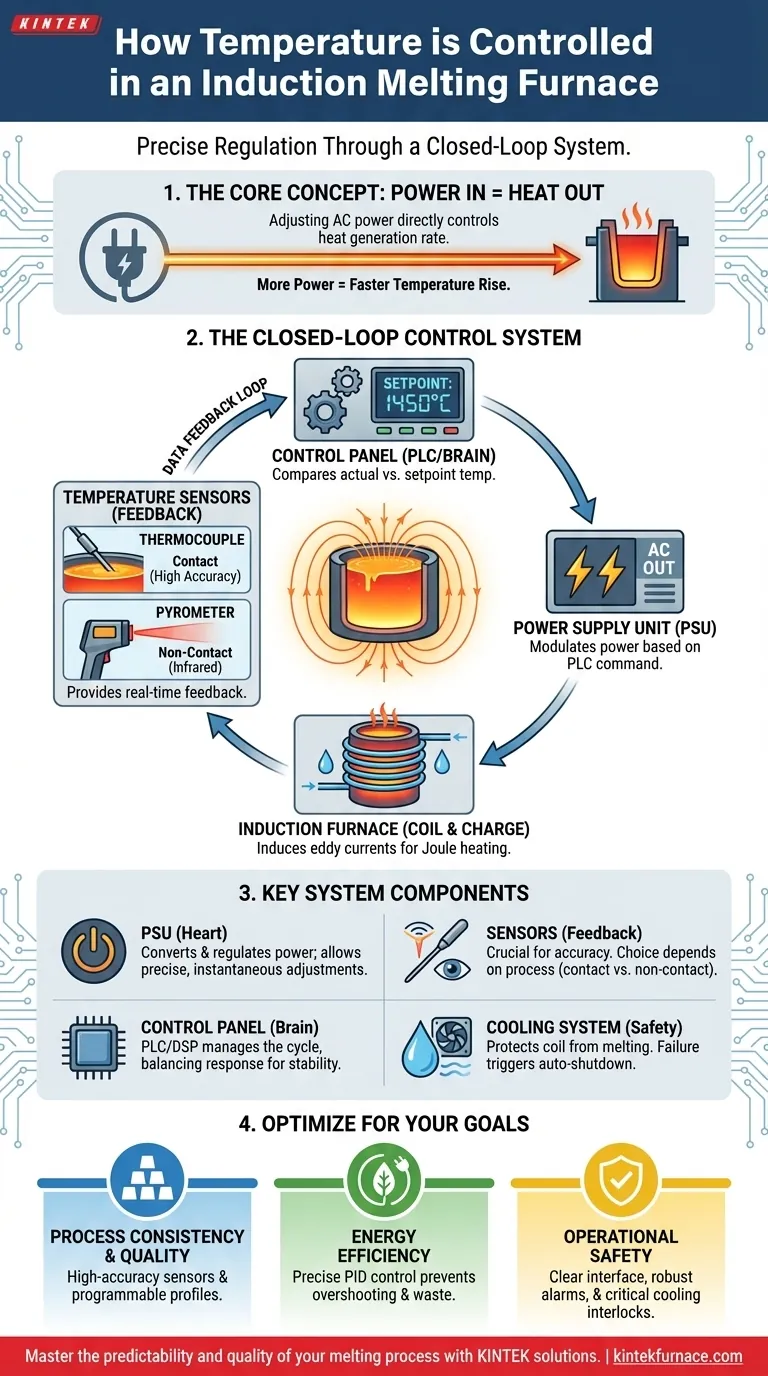

À la base, le contrôle de la température dans un four de fusion à induction est réalisé en régulant précisément la quantité de courant alternatif (CA) envoyé à la bobine d'induction. En augmentant ou en diminuant la puissance d'entrée, un opérateur ou un système automatisé contrôle directement le taux de génération de chaleur au sein de la charge métallique. Cela permet une fusion précise et la capacité de maintenir une température spécifique requise pour la coulée ou l'alliage.

Le mécanisme direct de contrôle de la température est l'ajustement de la puissance électrique. Cependant, un contrôle efficace et précis repose sur un système sophistiqué en boucle fermée où des capteurs de température en temps réel fournissent une rétroaction constante à un contrôleur, qui module ensuite automatiquement l'alimentation électrique pour maintenir la température cible exacte.

Le principe fondamental : puissance d'entrée égale chaleur de sortie

Pour comprendre le contrôle de la température, vous devez d'abord comprendre comment un four à induction génère de la chaleur. Le processus est élégant et très efficace, basé sur les principes fondamentaux de la physique.

Comment l'induction génère de la chaleur

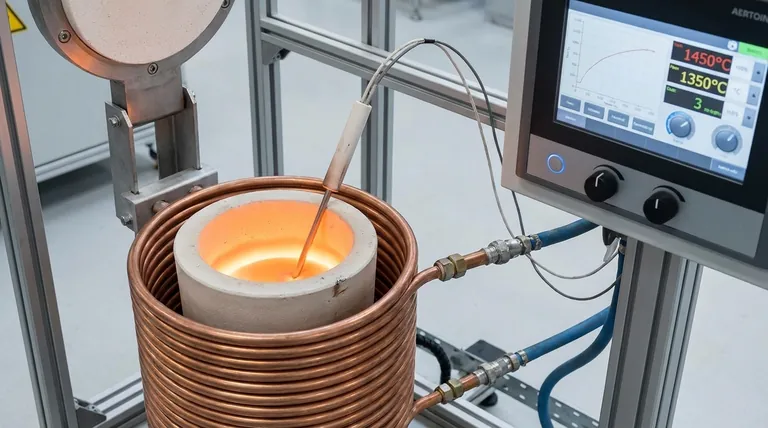

Un four à induction n'utilise aucun élément chauffant externe. Au lieu de cela, il fait passer un courant alternatif à haute fréquence à travers une bobine de cuivre refroidie à l'eau.

Ce courant génère un champ magnétique puissant et rapidement changeant autour de la bobine. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, le champ magnétique induit de puissants courants électriques, appelés courants de Foucault, à l'intérieur du métal lui-même.

La résistance électrique naturelle du métal s'oppose à ces courants de Foucault, générant une chaleur immense par un processus appelé chauffage Joule. Cette chaleur est produite directement à l'intérieur du matériau, ce qui entraîne une fusion rapide et uniforme.

Le lien direct entre puissance et température

La quantité de chaleur générée est directement proportionnelle à la puissance fournie à la bobine. Plus de puissance crée un champ magnétique plus fort, ce qui à son tour induit des courants de Foucault plus forts, entraînant une augmentation plus rapide de la température.

En modulant soigneusement la puissance de sortie de l'unité d'alimentation du four, le système peut atteindre le point de fusion, maintenir une température précise pendant des périodes prolongées ou refroidir de manière contrôlée.

L'anatomie d'un système de contrôle moderne

Bien que l'ajustement de la puissance soit la méthode, c'est le système de contrôle qui fournit l'intelligence et la précision nécessaires aux processus industriels modernes. Il ne s'agit pas d'un simple cadran manuel ; c'est un réseau de composants interconnectés.

L'unité d'alimentation (PSU)

L'unité d'alimentation est le cœur du four. Elle prend l'alimentation électrique standard et la convertit en courant alternatif haute fréquence requis pour l'induction. Les unités d'alimentation modernes, utilisant souvent la technologie IGBT, permettent des ajustements instantanés et très précis du niveau de puissance, formant la base de tout contrôle de température.

Le capteur de température (la boucle de rétroaction)

Pour avoir un système en boucle fermée, le contrôleur doit connaître la température réelle du bain en fusion. Cela est généralement accompli en utilisant l'une des deux méthodes suivantes :

- Thermocouple : Une sonde, souvent de type K ou S, est plongée directement dans le métal en fusion pour une lecture très précise.

- Pyromètre infrarouge : Un capteur sans contact qui mesure la température en lisant l'énergie infrarouge rayonnant de la surface de la masse fondue.

Ces données de température en temps réel sont renvoyées au système de contrôle, fermant ainsi la boucle de rétroaction.

Le panneau de commande et le PLC

Le cerveau de l'opération est le panneau de commande, généralement géré par un automate programmable (PLC) ou un contrôleur numérique dédié (DSP/ARM). Cette unité compare la température réelle du capteur à la température de consigne souhaitée programmée par l'opérateur.

Si la température est trop basse, le PLC ordonne à l'unité d'alimentation d'augmenter la puissance. Si elle est trop élevée, il réduit la puissance. Ce cycle constant de mesure et d'ajustement se produit de nombreuses fois par seconde, permettant une stabilité incroyable.

Le rôle indirect du système de refroidissement

Bien qu'il ne s'agisse pas d'un mécanisme de contrôle direct, le système de refroidissement par eau en boucle fermée est essentiel. Il protège la bobine d'induction de la fusion. Une défaillance du système de refroidissement déclenchera un arrêt automatique depuis le panneau de commande, évitant des dommages catastrophiques et assurant la sécurité.

Comprendre les compromis et les considérations clés

Atteindre un contrôle parfait de la température implique d'équilibrer plusieurs facteurs concurrents. Comprendre ces compromis est crucial pour optimiser toute opération de fusion.

Le défi de l'uniformité de la température

Bien que le chauffage par induction soit intrinsèquement uniforme, les grands bains peuvent encore présenter de légères variations de température. L'action d'agitation créée par le champ magnétique aide à mélanger le métal et à uniformiser la température, mais le placement du capteur est essentiel pour garantir que la lecture représente la véritable température moyenne.

Précision et placement du capteur

Les thermocouples fournissent une lecture très précise mais sont consommables et doivent être introduits physiquement dans la masse fondue, ce qui peut interrompre un processus. Les pyromètres sont sans contact et pratiques, mais peuvent être affectés par la fumée, les scories ou la composition de l'alliage à la surface, ce qui peut entraîner des lectures inexactes.

Temps de réponse vs. stabilité

Un système qui réagit trop rapidement aux fluctuations de température peut entraîner une recherche constante de la puissance ou un "dépassement" du point de consigne, gaspillant de l'énergie et potentiellement sollicitant les composants. Un système bien réglé équilibre une réponse rapide avec une alimentation électrique fluide et stable pour maintenir la température constante sans ajustements constants et drastiques.

Faire le bon choix pour votre objectif

La sophistication de votre système de contrôle de la température doit s'aligner sur vos priorités opérationnelles.

- Si votre objectif principal est la cohérence et la qualité du processus : Investissez dans un système en boucle fermée avec des capteurs de haute précision et un PLC qui permet des profils de fusion programmables et l'enregistrement des données.

- Si votre objectif principal est l'efficacité énergétique : Une alimentation IGBT moderne associée à une boucle de contrôle PID précise est essentielle pour éviter le dépassement de température et minimiser le gaspillage d'énergie pendant les périodes de maintien.

- Si votre objectif principal est la sécurité opérationnelle et la facilité d'utilisation : Assurez-vous que le panneau de commande dispose d'une interface claire, d'alarmes robustes et de verrouillages liés à la fois aux limites de température et au système de refroidissement critique.

En fin de compte, maîtriser le contrôle de la température ne consiste pas seulement à gérer la chaleur ; il s'agit de maîtriser la prévisibilité, l'efficacité et la qualité de l'ensemble de votre processus de fusion.

Tableau récapitulatif :

| Composant de contrôle | Fonction principale | Considération clé |

|---|---|---|

| Unité d'alimentation (PSU) | Convertit et régule la puissance vers la bobine | La technologie IGBT moderne permet des ajustements précis et instantanés |

| Capteur de température (Thermocouple/Pyromètre) | Fournit une rétroaction de température en temps réel | La précision et le placement sont essentiels pour un contrôle fiable |

| Panneau de commande (PLC) | Compare la température réelle au point de consigne et ajuste la puissance | Équilibre la réponse rapide avec la stabilité pour éviter le dépassement |

| Système de refroidissement | Protège la bobine de la surchauffe | Un verrouillage de sécurité essentiel ; une défaillance déclenche l'arrêt |

Maîtrisez la prévisibilité et la qualité de votre processus de fusion avec les solutions KINTEK.

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à diverses fonderies et laboratoires métallurgiques des solutions avancées de fusion par induction. Notre gamme de produits, y compris les fours sous vide et sous atmosphère, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de contrôle de la température, garantissant la cohérence du processus, l'efficacité énergétique et la sécurité opérationnelle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de fusion.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage