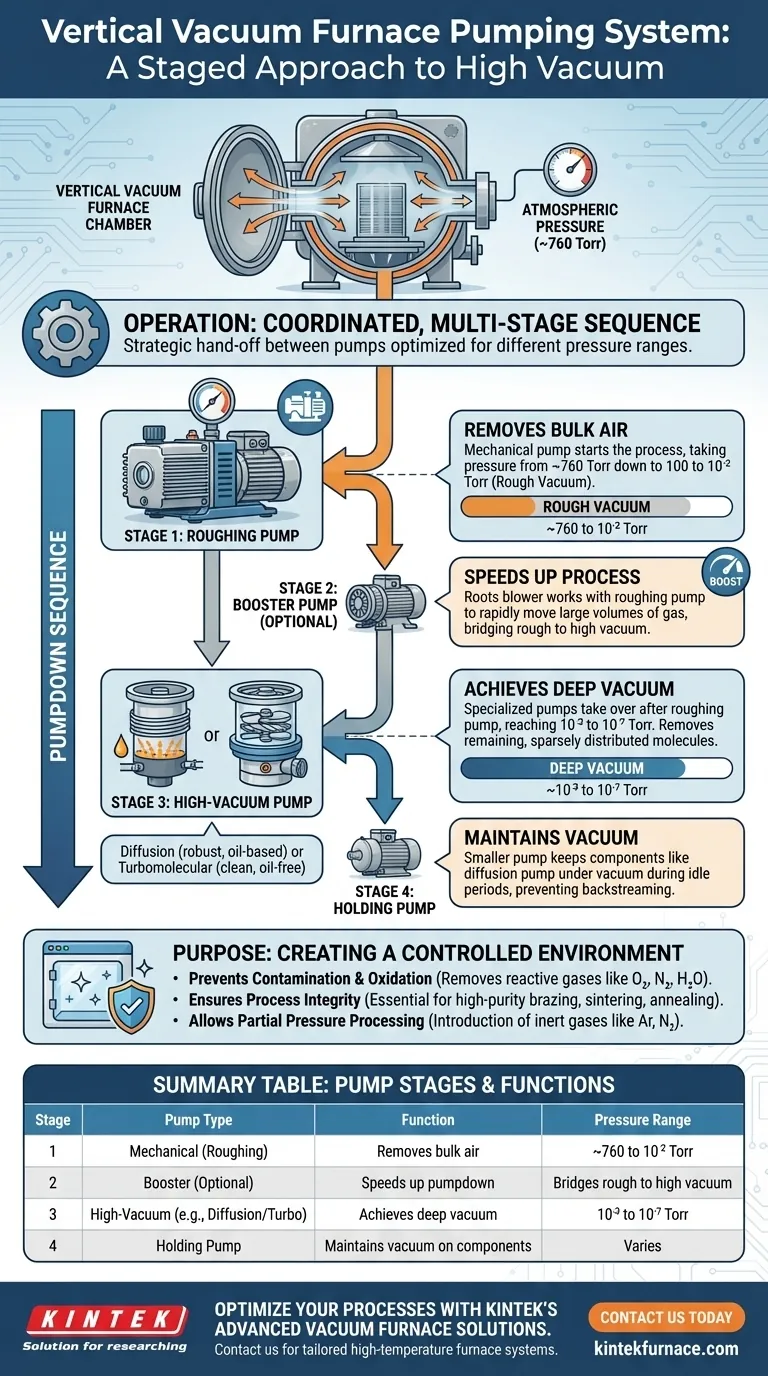

Dans un four sous vide vertical, le système de pompage ne repose pas sur une seule pompe, mais fonctionne comme une séquence coordonnée et multi-étapes. Il commence par une pompe mécanique "d'ébauche" pour retirer la majeure partie de l'air de la chambre. À mesure que la pression diminue, des pompes à vide poussé spécialisées, telles que des pompes à diffusion ou turbomoléculaires, prennent le relais pour atteindre les pressions extrêmement basses requises pour les processus métallurgiques sensibles.

Le principe fondamental n'est pas celui d'une seule pompe, mais d'un transfert stratégique. Différentes pompes sont optimisées pour différentes plages de pression et elles fonctionnent dans une séquence spécifique pour amener efficacement la chambre du four de la pression atmosphérique à un vide poussé.

Le but du système de vide : créer un environnement contrôlé

L'objectif principal du système de vide est d'éliminer l'atmosphère — principalement l'oxygène, l'azote et la vapeur d'eau — de la chambre de chauffage. Cela crée un environnement prévisible et pur, essentiel pour le traitement des matériaux à haute température.

Prévenir la contamination et l'oxydation

À hautes températures, les gaz réactifs comme l'oxygène se lient facilement à la surface des pièces métalliques, formant des oxydes et d'autres contaminants. Cela peut altérer les propriétés, la finition de surface et l'intégrité du matériau.

En éliminant ces gaz, le système de vide garantit que le processus de traitement thermique se déroule sans réactions chimiques indésirables.

Assurer l'intégrité du processus

De nombreux processus avancés, tels que le brasage, le frittage et certains types de recuit, nécessitent un environnement exceptionnellement propre. L'absence de gaz atmosphériques empêche toute interférence avec le processus, garantissant des joints brasés solides ou une densification appropriée des matériaux.

Le système permet également l'introduction de gaz inertes spécifiques (comme l'argon ou l'azote) à des pressions faibles contrôlées, une technique connue sous le nom de traitement à pression partielle, pour obtenir des résultats métallurgiques spécifiques.

La séquence de pompage : une approche étagée du vide

Atteindre un vide poussé est un parcours à travers des régimes de pression radicalement différents. Le système de pompage du four utilise une série de pompes, chacune conçue pour fonctionner le plus efficacement dans l'un de ces régimes.

Étape 1 : La pompe d'ébauche

Le processus commence toujours par une pompe mécanique, souvent appelée pompe d'ébauche. Son rôle est de faire le gros du travail initial.

Cette pompe élimine la grande majorité des molécules d'air, amenant la chambre de la pression atmosphérique (environ 760 Torr) à un niveau de "vide grossier" (généralement dans la plage de 100 à 10⁻² Torr).

Étape 2 : La pompe de surpression (facultatif)

Pour accélérer le processus, une pompe de surpression (comme un ventilateur Roots) peut être utilisée. Elle fonctionne en tandem avec la pompe d'ébauche.

Le surpresseur s'active une fois qu'un certain vide grossier est atteint et déplace rapidement de grands volumes de gaz, comblant l'écart entre les étapes d'ébauche et de vide poussé. Cela réduit considérablement le temps total de pompage.

Étape 3 : La pompe à vide poussé

Les pompes à vide poussé ne peuvent pas fonctionner à pression atmosphérique et ne deviennent efficaces qu'une fois que la pompe d'ébauche a fait son travail. Leur fonction est d'éliminer les molécules restantes, faiblement distribuées.

Les types courants incluent :

- Pompes à diffusion : Celles-ci n'ont pas de pièces mobiles et utilisent des jets de vapeur d'huile chaude pour capturer les molécules de gaz et les expulser. Elles sont robustes et peuvent atteindre des vides très poussés (par exemple, 10⁻³ à 10⁻⁷ Torr).

- Pompes turbomoléculaires : Celles-ci utilisent une série de pales de rotor à rotation rapide pour pousser mécaniquement les molécules de gaz vers l'échappement. Elles fournissent un vide très propre et sans huile.

Étape 4 : La pompe de maintien

Une petite pompe de maintien est souvent incluse dans le système. Son rôle est de maintenir le vide sur certains composants, comme la pompe à diffusion, pendant les périodes d'inactivité. Cela empêche la vapeur d'huile de migrer vers la chambre principale et garantit que la pompe à vide poussé est prête pour le cycle suivant.

Comprendre les compromis : sélection de la pompe et conception du système

Le choix et la configuration des pompes dans un système de vide sont une décision de conception critique basée sur l'équilibre entre la performance, le coût et les exigences du processus. Il n'y a pas de configuration "meilleure" unique.

Pompes mécaniques : le cheval de bataille avec des limites

Les pompes mécaniques sont essentielles mais ne peuvent atteindre qu'un vide grossier. Pour les processus qui ne nécessitent que le dégazage ou un simple recuit, cela peut être suffisant. Elles sont le composant le plus simple et le plus rentable.

Pompes à diffusion : vide poussé à un coût

Les pompes à diffusion sont une solution éprouvée pour atteindre le vide poussé. Leur principal inconvénient est l'utilisation d'huile, qui comporte un risque faible mais non nul de rétro-diffusion – où la vapeur d'huile contamine la chambre du four. Les déflecteurs et pièges modernes minimisent considérablement ce risque.

Pompes turbomoléculaires : propres mais complexes

Les pompes turbomoléculaires fournissent un vide exceptionnellement propre et sans hydrocarbures, ce qui est essentiel pour les applications électroniques ou médicales sensibles. Cependant, elles sont mécaniquement complexes, ont des pièces mobiles à grande vitesse, sont plus chères et peuvent être sensibles aux augmentations soudaines de pression.

Faire le bon choix pour votre objectif

La configuration du système de pompage doit être directement adaptée au processus métallurgique que vous avez l'intention d'exécuter.

- Si votre objectif principal est un simple recuit ou dégazage (vide doux) : Un système avec seulement une pompe mécanique est souvent suffisant et rentable.

- Si votre objectif principal est le brasage ou le frittage de haute pureté (vide poussé) : Un système multi-étages avec une pompe mécanique et une pompe à diffusion ou turbomoléculaire est essentiel pour éviter la contamination.

- Si votre objectif principal est des temps de cycle rapides dans un environnement de production : L'ajout d'une pompe de surpression Roots peut réduire considérablement le temps nécessaire pour atteindre le niveau de vide cible, augmentant ainsi le débit.

Comprendre ce fonctionnement étagé vous permet de contrôler votre environnement de four avec précision, garantissant des résultats reproductibles et de haute qualité.

Tableau récapitulatif :

| Étape | Type de pompe | Fonction | Plage de pression |

|---|---|---|---|

| 1 | Pompe mécanique (d'ébauche) | Élimine la majeure partie de l'air de la chambre | ~760 à 10⁻² Torr |

| 2 | Pompe de surpression (facultatif) | Accélère le pompage, déplace de grands volumes de gaz | Passe du vide grossier au vide poussé |

| 3 | Pompe à vide poussé (par exemple, diffusion, turbomoléculaire) | Atteint un vide profond pour les processus sensibles | 10⁻³ à 10⁻⁷ Torr |

| 4 | Pompe de maintien | Maintient le vide sur les composants pendant les périodes d'inactivité | Varie selon le système |

Optimisez les processus à haute température de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température fiables, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des environnements sans contamination pour le brasage, le frittage, et bien plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'intégrité et l'efficacité de vos processus !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C