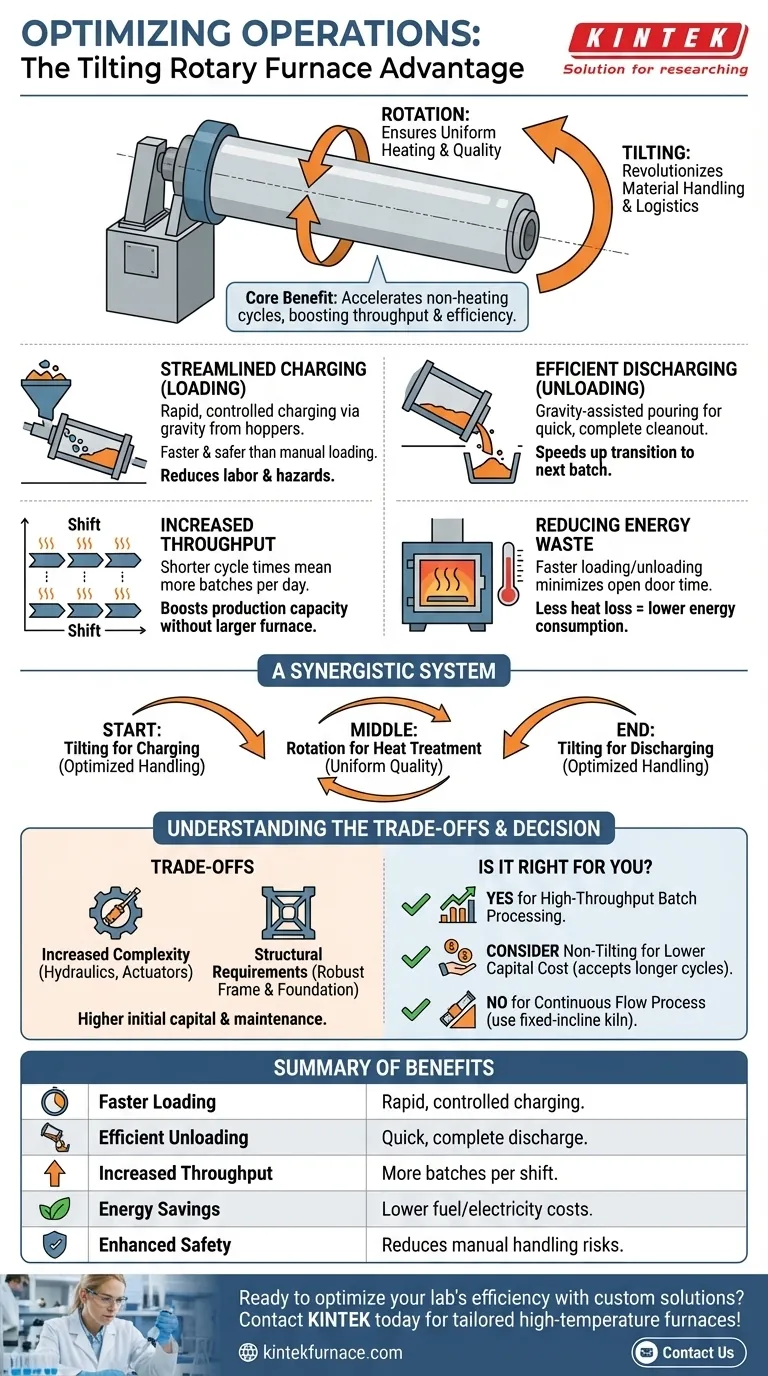

À la base, le mécanisme d'inclinaison d'un four rotatif est une solution à un défi logistique fondamental : déplacer efficacement les matériaux dans et hors de la chambre de chauffage. Cette conception accélère directement les parties du cycle de travail qui ne nécessitent pas de chauffage, ce qui entraîne des temps de cycle globaux considérablement plus courts, un débit accru et une consommation d'énergie plus faible par lot.

Alors que la rotation du four assure la qualité du produit grâce à un chauffage uniforme, c'est la fonction d'inclinaison qui révolutionne la manutention des matériaux. Cette optimisation du chargement et du déchargement est le moteur clé de l'efficacité opérationnelle et économique du four.

L'avantage stratégique de l'inclinaison : Optimiser le cycle de processus

Les principaux avantages de la fonction d'inclinaison ne sont pas liés au processus de chauffage lui-même, mais à tout ce qui se passe avant et après. En simplifiant la manutention des matériaux, la conception permet des gains significatifs en vitesse et en efficacité.

Chargement rationalisé

Un four inclinable peut être incliné vers le bas du côté du chargement. Cela permet un chargement rapide et contrôlé des matières premières directement à partir de trémies, de bacs ou de convoyeurs avec un minimum de déversement ou d'intervention manuelle.

Ce processus contrôlé est plus rapide et plus sûr que le chargement manuel d'un four fixe, réduisant les coûts de main-d'œuvre et les dangers potentiels sur le lieu de travail.

Déchargement efficace

Une fois le processus terminé, le four s'incline dans la direction opposée. Cela utilise la gravité pour vider proprement et complètement le produit fini dans un réceptacle ou sur un convoyeur de refroidissement.

Cette méthode est bien plus rapide que l'utilisation de râteaux ou d'autres moyens mécaniques pour vider un four statique, assurant une transition rapide vers le lot suivant.

L'impact direct sur le débit

Le temps gagné lors du chargement et du déchargement raccourcit directement le temps de cycle total pour chaque lot.

Un temps de cycle plus court signifie que davantage de lots peuvent être traités au cours d'un quart de travail ou d'une journée donné. Cela se traduit directement par un débit d'usine plus élevé et une capacité de production accrue sans nécessiter un four plus grand.

Réduction du gaspillage d'énergie

Les portes ou ouvertures du four sont une source majeure de perte de chaleur. La rapidité du chargement et du déchargement basés sur l'inclinaison minimise le temps pendant lequel le four est exposé à l'environnement ambiant.

Cette réduction de la perte de chaleur signifie que moins d'énergie est nécessaire pour ramener le four à sa température de fonctionnement pour le cycle suivant, ce qui entraîne des économies tangibles sur les coûts de carburant ou d'électricité.

Comment l'inclinaison complète l'action rotative

Il est essentiel de distinguer les deux mouvements clés du four : l'inclinaison et la rotation. Ils servent des objectifs différents mais fonctionnent ensemble pour créer un système très efficace.

Le rôle de la rotation : Assurer une qualité uniforme

La rotation lente du tube du four est ce qui assure la qualité du processus. Elle fait doucement culbuter le matériau, exposant constamment de nouvelles surfaces à la source de chaleur.

Cette action empêche la surchauffe locale, élimine les points chauds et garantit un chauffage, un séchage ou un frittage uniforme dans l'ensemble du lot.

Un système synergique

L'inclinaison optimise le début et la fin du processus par lots (manutention des matériaux). La rotation optimise le milieu du processus (traitement thermique).

Ensemble, ils créent un système où la logistique des matériaux et la performance thermique sont maximisées, livrant un produit de haute qualité avec une efficacité opérationnelle exceptionnelle.

Comprendre les compromis

Bien que très bénéfique, le mécanisme d'inclinaison n'est pas sans considérations. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

Complexité mécanique accrue

Un système d'inclinaison repose sur des actionneurs hydrauliques ou électromécaniques puissants. Cela ajoute de la complexité à la conception du four, augmentant le coût d'investissement initial.

Ces composants introduisent également des exigences de maintenance supplémentaires et des points de défaillance potentiels par rapport à une conception de four statique plus simple.

Exigences structurelles et de fondation

Les forces dynamiques générées par l'inclinaison d'un four massif et chauffé nécessitent un cadre de support et une fondation plus robustes et plus lourdement conçus.

Cela peut augmenter les coûts d'installation et avoir des implications pour l'agencement et la construction de l'installation elle-même.

Un four inclinable est-il adapté à votre opération ?

Le choix de la conception de four correcte nécessite d'aligner les capacités de l'équipement avec vos objectifs de production spécifiques.

- Si votre objectif principal est le traitement par lots à haut débit : La conception inclinable est essentielle pour minimiser les temps de cycle et maximiser la production.

- Si votre objectif principal est de minimiser le coût d'investissement initial : Un four non inclinable peut être un choix plus économique, mais vous devez tenir compte des coûts de main-d'œuvre opérationnelle plus élevés et des temps de cycle plus longs.

- Si votre objectif principal est un processus continu avec un flux de matériaux stable : Un four rotatif à inclinaison fixe est souvent la conception supérieure, car la fonction d'inclinaison orientée par lots n'est pas nécessaire.

En comprenant les rôles distincts de l'inclinaison et de la rotation, vous pouvez sélectionner une conception de four qui correspond précisément à vos objectifs opérationnels et financiers.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chargement plus rapide | L'inclinaison permet un chargement rapide et contrôlé à partir de trémies ou de convoyeurs, réduisant la main-d'œuvre et les dangers. |

| Déchargement efficace | La vidange assistée par gravité assure une décharge rapide et complète, accélérant les transitions de lots. |

| Débit accru | Des temps de cycle plus courts permettent plus de lots par quart de travail, augmentant la capacité de production. |

| Économies d'énergie | La perte de chaleur minimisée pendant les opérations réduit les coûts de carburant ou d'électricité par lot. |

| Sécurité améliorée | Réduit les risques liés à la manutention manuelle, améliorant la sécurité au travail. |

Prêt à optimiser l'efficacité de votre laboratoire avec un four haute température personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, offrant un contrôle précis de la température, un chauffage uniforme et un débit amélioré. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos conceptions de fours sur mesure peuvent révolutionner vos opérations et favoriser votre succès !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel niveau de contrôle de procédé les fours tubulaires rotatifs offrent-ils ? Obtenez un traitement thermique précis pour des résultats uniformes

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées