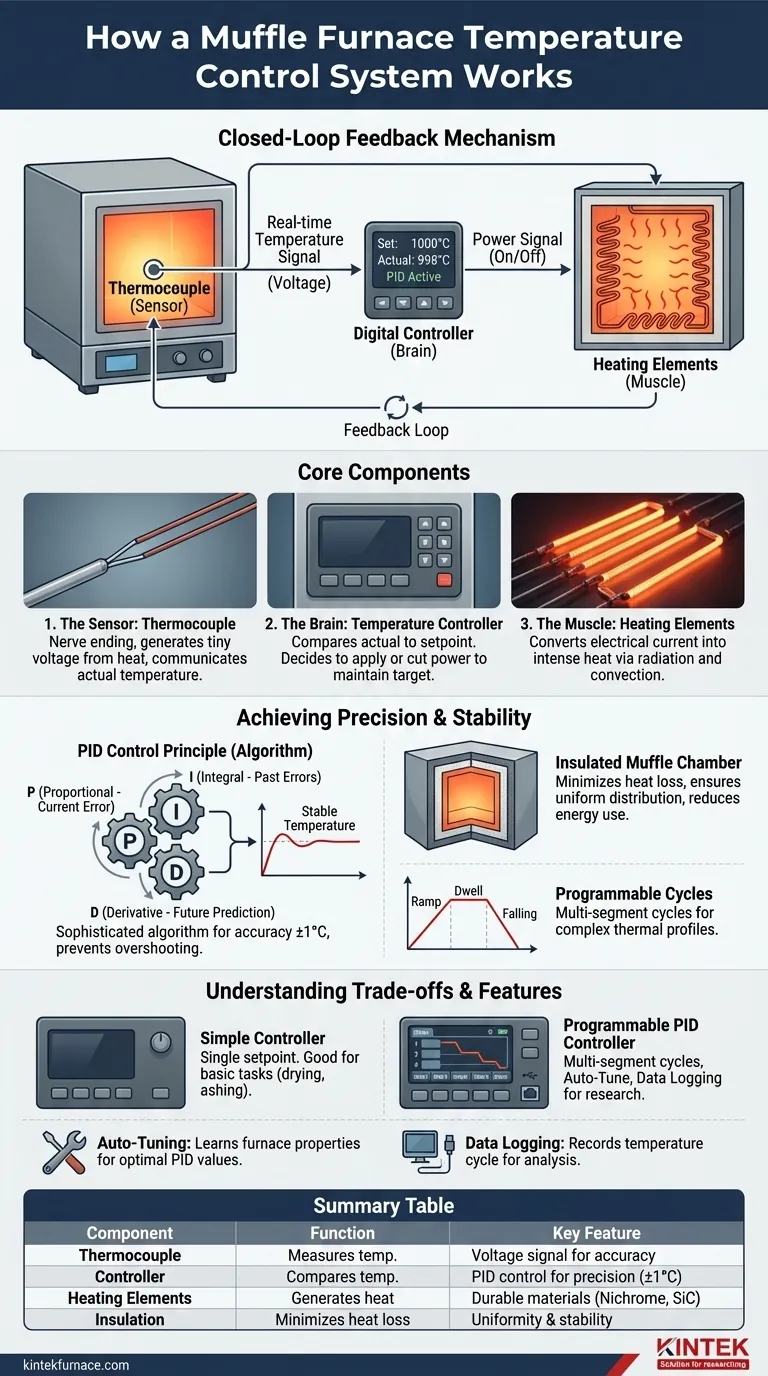

Fondamentalement, le système de contrôle de température d'un four à moufle fonctionne comme un mécanisme de rétroaction en boucle fermée. Un capteur de température (un thermocouple) à l'intérieur de la chambre du four mesure constamment la température réelle et envoie cette information à un contrôleur numérique. Le contrôleur compare cette lecture à la température souhaitée que vous avez définie et active ou désactive intelligemment les éléments chauffants électriques pour maintenir ce point de consigne avec précision.

L'efficacité réelle d'un four à moufle ne réside pas dans sa simple capacité à chauffer, mais dans l'interaction sophistiquée entre sa conception physique et son cerveau électronique. Il combine une chambre de chauffage hautement isolée et uniforme avec un système de contrôle réactif pour fournir des environnements à haute température précis, stables et reproductibles.

Les composants clés du système de contrôle

Pour comprendre comment le four parvient à un contrôle aussi précis, il est essentiel d'examiner les trois composants clés qui communiquent constamment entre eux.

Le capteur : le thermocouple

Un thermocouple est l'extrémité nerveuse du système, placé directement à l'intérieur de la chambre de chauffage. Il est constitué de deux fils métalliques différents reliés à une extrémité.

Cette jonction produit une minuscule tension qui varie de manière prévisible avec la température. Ce signal de tension fournit la mesure de température précise et en temps réel sur laquelle repose l'ensemble du système de contrôle.

Le cerveau : le contrôleur de température

Le contrôleur de température est l'unité centrale de traitement de l'opération. Il reçoit le signal de tension du thermocouple et le convertit en une lecture de température (par exemple, en Celsius ou en Fahrenheit).

Sa tâche principale consiste à comparer continuellement cette température réelle à la température de consigne programmée par l'utilisateur. En fonction de la différence, il prend la décision d'appliquer ou de couper l'alimentation des éléments chauffants.

Le muscle : les éléments chauffants

Les parois de la chambre interne sont revêtues d'éléments chauffants, généralement fabriqués à partir de matériaux à haute résistance tels que des fils de nichrome ou de carbure de silicium.

Lorsque le contrôleur envoie un signal pour appliquer l'alimentation, un courant électrique traverse ces éléments, ce qui les fait chauffer et générer une chaleur intense par rayonnement et convection. Lorsque le contrôleur coupe l'alimentation, les éléments cessent de générer de nouvelles chaleurs.

Comment le système assure la précision et la stabilité

La simple commutation marche/arrêt décrite ci-dessus est fonctionnelle, mais les fours modernes utilisent des méthodes plus avancées pour éviter les dépassements de température et assurer une stabilité exceptionnelle.

Le principe du contrôle PID

La plupart des contrôleurs de fours de haute qualité utilisent un algorithme sophistiqué connu sous le nom de contrôle PID (Proportionnel-Intégral-Dérivé). C'est ce qui permet une précision souvent de l'ordre d'un seul degré (+/- 1°C).

- Proportionnel (P) : Réagit à la différence actuelle entre le point de consigne et la température réelle. Une plus grande différence entraîne une réponse plus forte.

- Intégral (I) : Corrige les erreurs passées, éliminant la petite dérive de température en régime permanent qui peut se produire avec le temps.

- Dérivé (D) : Prédit la température future en examinant le taux de changement, ralentissant le chauffage à mesure qu'il approche du point de consigne pour éviter tout dépassement.

Le rôle de la chambre à moufle isolée

Le système de contrôle ne fonctionne pas en vase clos. La conception physique du four est cruciale. La chambre interne en céramique, ou muffle, est entourée de plusieurs couches d'isolation de haute qualité.

Cette conception minimise la perte de chaleur vers l'environnement extérieur. Une chambre bien isolée maintient efficacement la température, ce qui signifie que le contrôleur n'a pas besoin de travailler aussi dur, et que les éléments chauffants peuvent être commutés moins fréquemment, ce qui entraîne une plus grande stabilité et une distribution uniforme de la température.

Cycles de contrôle programmables

Les contrôleurs numériques modernes font passer le four d'un simple four à un outil de processus précis. Ils permettent aux utilisateurs de programmer des cycles de chauffage multi-segments.

Au lieu de simplement définir une température, vous pouvez définir un processus complet avec des vitesses de montée en température (ramp rates) spécifiques, des temps de maintien (dwell times) et des périodes de refroidissement. Ceci est essentiel pour le traitement avancé des matériaux et la recherche scientifique où la reproductibilité est primordiale.

Comprendre les compromis

Bien que puissants, tous les systèmes de contrôle ne sont pas égaux. Comprendre les différences est essentiel pour choisir et utiliser un four efficacement.

Type de contrôleur : Simple contre programmable

Un four de base peut être équipé d'un simple contrôleur numérique qui ne permet qu'un seul point de consigne de température. Ceci est parfaitement adéquat pour des applications simples comme le séchage ou la calcination.

Cependant, pour des processus complexes tels que le recuit, le frittage ou la croissance de cristaux, un contrôleur PID programmable avec des dizaines, voire des centaines d'étapes programmables est non négociable.

L'importance de l'auto-réglage (Auto-Tuning)

Les contrôleurs PID fonctionnent mieux lorsque leurs paramètres (les valeurs P, I et D) correspondent aux propriétés thermiques spécifiques du four. La fonction d'auto-réglage (auto-tune), présente sur de nombreux contrôleurs modernes, automatise ce processus.

L'activation de l'auto-réglage amène le four à osciller autour d'un point de consigne, permettant au contrôleur d'« apprendre » la vitesse à laquelle il chauffe et refroidit. Il calcule ensuite les valeurs PID optimales pour cette machine spécifique, assurant une stabilité maximale et un dépassement de température minimal.

Enregistrement des données et connectivité

Pour les environnements de recherche ou de contrôle qualité, prouver qu'un processus a été exécuté correctement est vital. De nombreux contrôleurs avancés comprennent un port de communication (comme un port DB9 ou USB) pour connecter le four à un ordinateur.

Cela permet une surveillance en temps réel et, plus important encore, l'enregistrement des données (data logging) de l'intégralité du cycle de température pour l'analyse et la conservation des dossiers.

Faire le bon choix pour votre application

Votre objectif spécifique dicte le niveau de contrôle dont vous avez besoin.

- Si votre objectif principal est la calcination simple, le séchage ou le traitement thermique de base : Un four avec un contrôleur numérique standard à point de consigne unique est efficace et rentable.

- Si votre objectif principal est la synthèse complexe de matériaux ou le recuit reproductible : Un contrôleur PID programmable doté de capacités multi-segments est essentiel pour définir des profils thermiques précis.

- Si votre objectif principal est la validation de processus et l'analyse de données : Vous devez sélectionner un contrôleur qui comprend une fonction d'auto-réglage et un port de communication pour l'enregistrement des données.

En comprenant comment le capteur, le contrôleur et les éléments chauffants fonctionnent ensemble, vous pouvez utiliser votre four en toute confiance pour obtenir des résultats de traitement thermique précis et reproductibles.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Thermocouple | Mesure la température à l'intérieur de la chambre | Produit un signal de tension pour une précision en temps réel |

| Contrôleur de température | Compare la température réelle à la consigne | Utilise le contrôle PID pour la précision (±1°C) |

| Éléments chauffants | Génèrent de la chaleur lorsqu'ils sont alimentés | Fabriqués en nichrome ou en carbure de silicium pour la durabilité |

| Chambre à moufle isolée | Minimise la perte de chaleur | Assure une distribution uniforme de la température et la stabilité |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent offrir un contrôle de température et une répétabilité supérieurs pour vos applications !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO