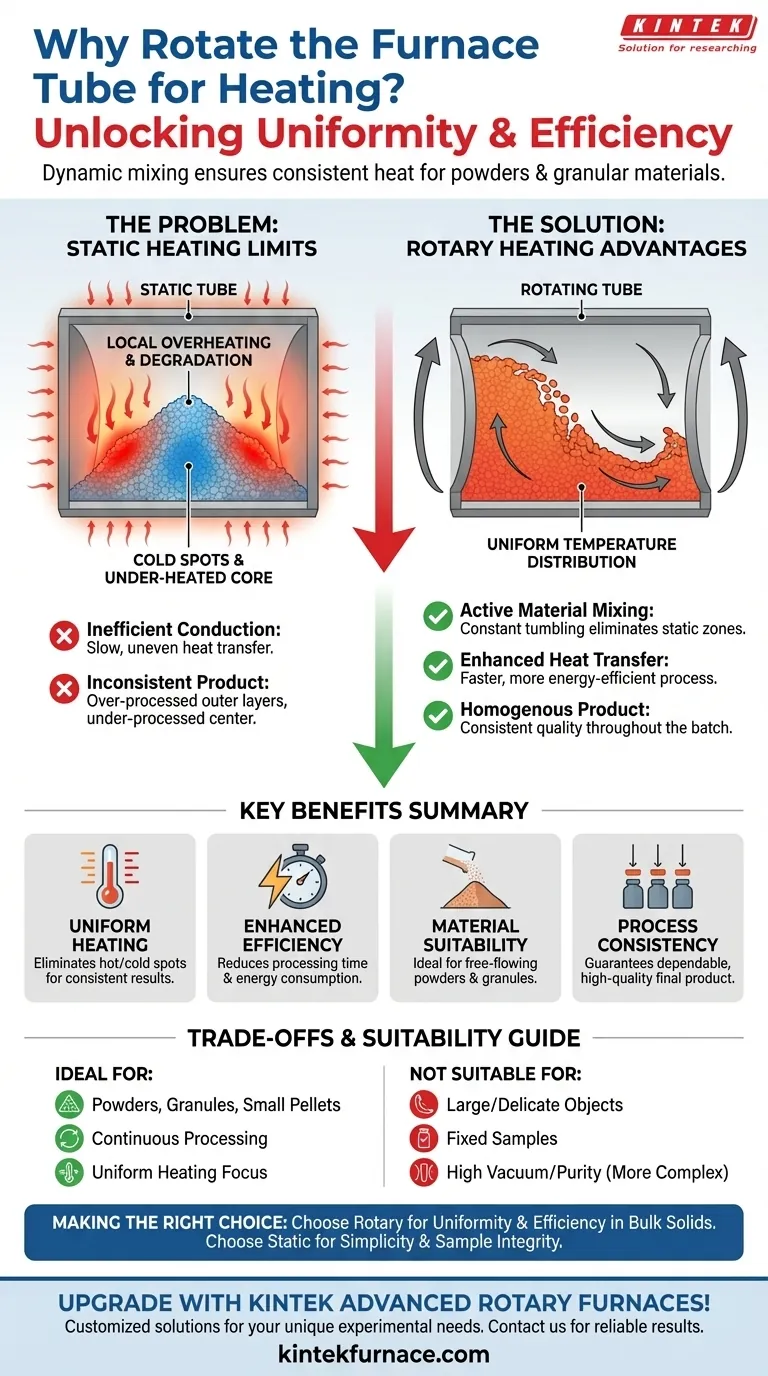

En bref, la rotation du tube de four est le moyen le plus efficace de chauffer uniformément les poudres et les matériaux granulaires. En culbutant constamment le contenu, la rotation garantit que chaque particule reçoit une exposition constante à la source de chaleur. Ce mélange dynamique prévient la surchauffe localisée du matériau en contact avec les parois du four et élimine les points froids sous-chauffés au centre du lit de matériau, ce qui donne un produit final homogène et de haute qualité.

Le défi principal du chauffage des solides en vrac est le transfert de chaleur inégal. Un four rotatif résout ce problème en remplaçant la conduction lente et statique par un mélange actif et dynamique, garantissant que le lot entier de matériau atteint la température cible de manière constante et efficace.

Le problème fondamental : les limites du chauffage statique

Dans un four tubulaire standard, non rotatif, le matériau traité reste immobile. Cela crée des défis importants pour obtenir une chaleur uniforme, en particulier avec les poudres, les grains ou d'autres solides en vrac.

L'inefficacité de la conduction

La chaleur des éléments chauffants du four est transférée à la paroi du tube. Pour un tas de matériau statique, cette chaleur doit ensuite voyager des couches externes vers le cœur principalement par conduction. C'est un processus intrinsèquement lent et inefficace.

Les particules en contact direct avec la paroi chaude du tube absorbent la chaleur rapidement, tandis que les particules au centre du tas restent isolées et froides.

Le risque de surchauffe locale

Pour s'assurer que le cœur du matériau atteint la température cible, les opérateurs sont souvent contraints d'augmenter le point de consigne du four ou de prolonger le temps de traitement.

Cette stratégie surchauffe et dégrade inévitablement les couches externes de matériau qui sont en contact constant avec la paroi du tube. Le résultat est un produit incohérent où certains matériaux sont trop traités et d'autres sous-traités.

Comment la rotation apporte la solution

L'introduction de la rotation modifie fondamentalement la physique du processus de chauffage, passant d'un chauffage statique inefficace à un chauffage dynamique très efficace.

Création d'un mélange actif de matériaux

La fonction principale de la rotation est de culbuter continuellement le matériau. Au fur et à mesure que le tube tourne, il soulève le matériau du bas du tas et lui permet de cascader sur la surface supérieure.

Ce brassage constant garantit qu'aucune particule ne reste longtemps dans une seule position.

Promotion d'une distribution uniforme de la température

Cette action de mélange expose méthodiquement toutes les particules aux différentes zones de température à l'intérieur du four. Les particules plus froides du cœur sont amenées à la paroi chaude pour absorber la chaleur, tandis que les particules plus chaudes de la paroi sont mélangées à nouveau dans la masse plus froide.

Ce processus moyenne la température sur tout le volume du matériau, permettant d'obtenir une distribution de température très uniforme, impossible dans un système statique.

Amélioration de l'efficacité du transfert de chaleur

En présentant constamment de nouveaux matériaux plus froids à la paroi chaude du four, la rotation augmente considérablement le taux de transfert de chaleur. Cela peut réduire de manière significative le temps de traitement requis et la consommation d'énergie.

Le résultat est un processus plus rapide, plus économe en énergie et un produit final plus homogène.

Comprendre les compromis

Bien que très efficace, un four tubulaire rotatif n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Adéquation des matériaux

La rotation est idéale pour les solides à écoulement libre tels que les poudres, les granulés et les petites pastilles. Elle est inadaptée au traitement d'objets uniques et volumineux, de structures cristallines délicates qui pourraient être endommagées par le culbutage, ou d'applications où l'orientation d'un échantillon doit être maintenue.

Complexité mécanique

Un four rotatif est mécaniquement plus complexe que son homologue statique. Il nécessite un moteur d'entraînement, un système de rotation et, surtout, des joints spécialisés aux extrémités du tube. Ces composants nécessitent plus d'entretien et peuvent être des points de défaillance potentiels.

Intégrité de l'atmosphère et du vide

Bien que cela soit possible, le maintien d'une atmosphère gazeuse de haute pureté ou d'un vide poussé peut être plus difficile dans un four rotatif. Les joints rotatifs doivent être parfaitement conçus et entretenus pour éviter les fuites, ce qui ajoute une couche de complexité opérationnelle par rapport à un tube statique plus simple et scellé.

Faire le bon choix pour votre processus

La décision entre un four statique et un four rotatif doit être dictée par la forme de votre matériau et votre objectif de traitement final.

- Si votre objectif principal est de chauffer uniformément les poudres, les granulés ou les solides en vrac : Un four tubulaire rotatif est le choix supérieur pour garantir la constance et prévenir la dégradation du matériau.

- Si votre objectif principal est le traitement continu ou la calcination : L'action de culbutage et la capacité d'incliner un four rotatif le rendent idéal pour déplacer le matériau à travers une zone de chaleur à une vitesse contrôlée.

- Si votre objectif principal est de chauffer une seule pièce solide, un échantillon fixe ou une structure délicate : Un four tubulaire statique est le bon choix pour maintenir l'intégrité de l'échantillon et éviter les dommages mécaniques.

- Si votre objectif principal est une simplicité maximale et un entretien minimal : Un four tubulaire statique offre une conception plus simple avec moins de pièces mobiles et est généralement plus facile à utiliser.

En comprenant que la rotation est un outil pour résoudre le problème spécifique du chauffage non uniforme des solides en vrac, vous pouvez choisir en toute confiance la technologie qui produira les résultats les plus efficaces et les plus fiables pour votre application.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Chauffage uniforme | Assure que toutes les particules reçoivent une exposition constante à la chaleur par culbutage, éliminant les points froids et la surchauffe. |

| Efficacité améliorée | Réduit le temps de traitement et la consommation d'énergie en améliorant les taux de transfert de chaleur. |

| Adéquation des matériaux | Idéal pour les solides à écoulement libre comme les poudres et les granulés, mais pas pour les objets volumineux ou délicats. |

| Cohérence du processus | Garantit une qualité de produit final homogène en prévenant la dégradation localisée. |

Améliorez votre laboratoire avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques en matière de chauffage uniforme et d'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques