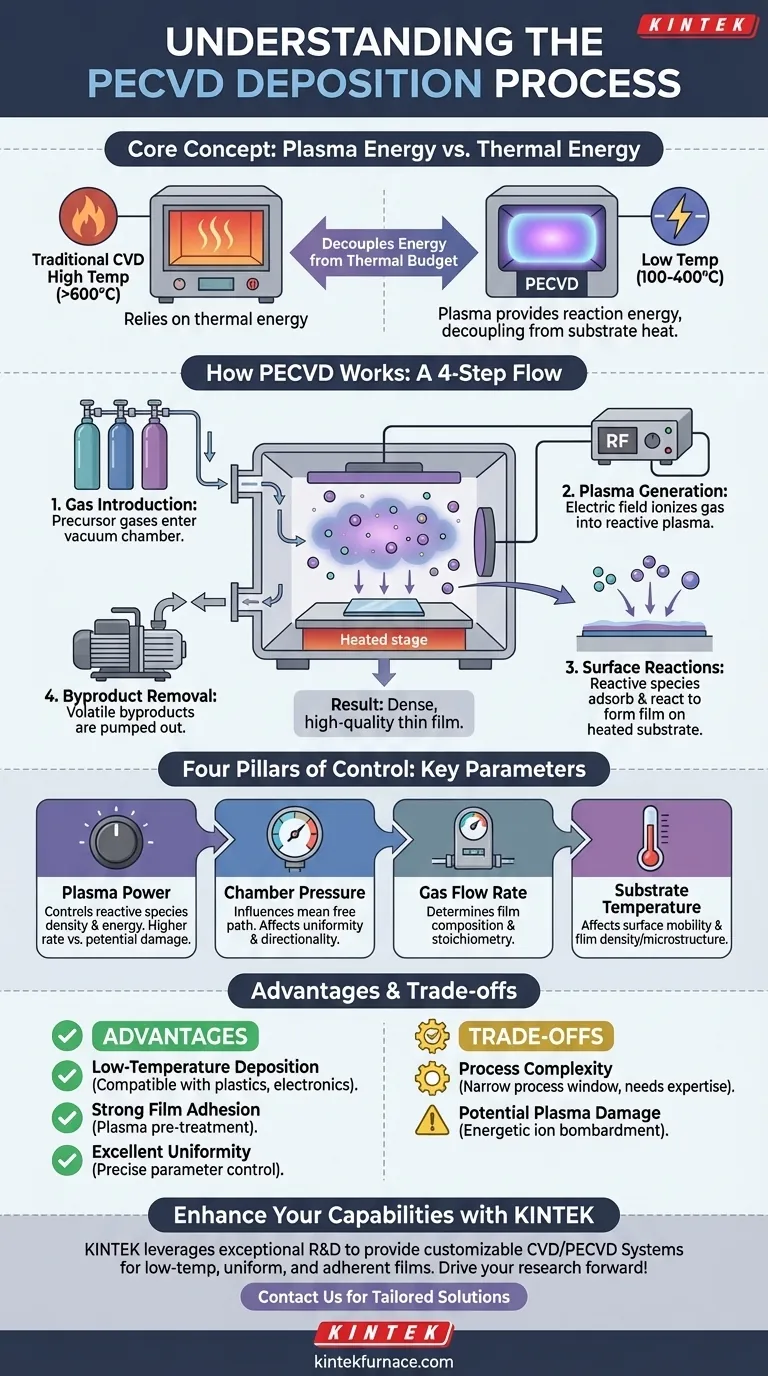

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus qui utilise un plasma énergisé pour déposer des couches minces sur un substrat. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur des températures élevées pour induire des réactions chimiques, le PECVD utilise un champ électrique pour créer un plasma, fournissant l'énergie de réaction nécessaire à une température globale beaucoup plus basse. Cela permet de faire croître des films de haute qualité sur des matériaux qui ne peuvent pas résister à une chaleur intense.

L'innovation centrale du PECVD est sa capacité à découpler l'énergie requise pour les réactions chimiques du budget thermique du substrat. En utilisant le plasma plutôt que seulement la chaleur, il permet le dépôt de couches minces durables et uniformes à basse température, ouvrant des applications pour une large gamme de matériaux sensibles.

Comment fonctionne le PECVD : une analyse étape par étape

Le processus PECVD se déroule à l'intérieur d'une chambre à vide et peut être compris comme une séquence de quatre événements physiques et chimiques distincts.

Étape 1 : Introduction des gaz et préparation de la chambre

Tout d'abord, le substrat (le matériau à revêtir) est placé à l'intérieur de la chambre de réaction. La chambre est ensuite évacuée jusqu'à une basse pression de base.

Une fois le vide établi, un mélange soigneusement contrôlé de gaz précurseurs est introduit. Ces gaz contiennent les éléments chimiques nécessaires à la formation du film final.

Étape 2 : Génération du plasma - Le moteur du processus

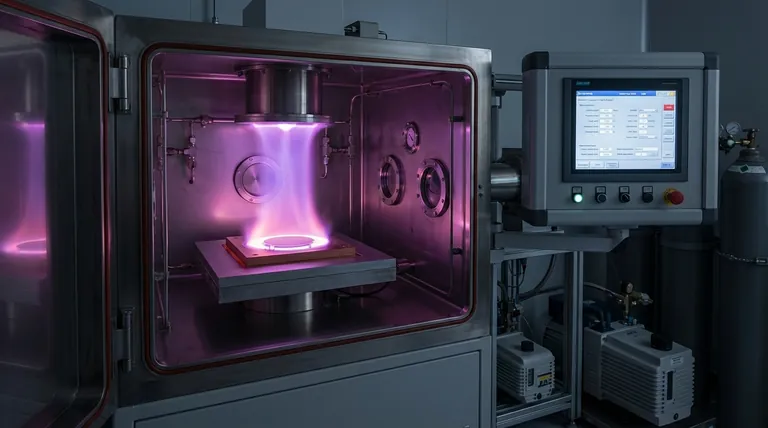

Un champ électrique à haute fréquence (typiquement radiofréquence ou micro-ondes) est appliqué au gaz à l'intérieur de la chambre. Ce champ puissant ionise le gaz, arrachant des électrons aux atomes et créant un plasma.

Ce plasma, souvent visible sous la forme d'une lueur caractéristique, est un mélange hautement réactif d'ions, d'électrons et de radicaux neutres. Ce sont ces espèces activées, et non les molécules de gaz stables d'origine, qui vont piloter le dépôt.

Étape 3 : Réactions de surface et formation du film

Les espèces réactives générées dans le plasma diffusent vers le substrat, qui est typiquement chauffé à une température modérée (par exemple, 100-400 °C).

En atteignant la surface, ces espèces subissent une adsorption chimique, adhérant au substrat et réagissant entre elles pour former un film solide et stable. La température du substrat, bien que basse, fournit suffisamment d'énergie pour favoriser la mobilité de surface et assurer une structure de film dense et de haute qualité.

Étape 4 : Élimination des sous-produits

Les réactions chimiques à la surface créent également des sous-produits volatils. Ces sous-produits se désorbent de la surface et sont continuellement éliminés de la chambre par le système de pompage à vide. Cette étape finale est cruciale pour maintenir un environnement de dépôt pur et obtenir un film de haute pureté.

Les quatre piliers du contrôle : paramètres clés du processus

La qualité, la composition et l'épaisseur du film déposé ne sont pas accidentelles ; elles sont dictées par un contrôle précis de quatre paramètres fondamentaux.

### Puissance du plasma

Ce paramètre contrôle directement la densité et l'énergie des espèces réactives dans le plasma. Une puissance plus élevée augmente généralement la vitesse de dépôt mais peut également introduire des contraintes ou provoquer des dommages induits par le plasma sur le substrat si elle n'est pas gérée correctement.

### Pression de la chambre

La pression influence le libre parcours moyen – la distance moyenne parcourue par une particule avant de heurter une autre. Des pressions plus faibles entraînent moins de collisions en phase gazeuse et un dépôt plus directionnel, tandis que des pressions plus élevées peuvent augmenter l'uniformité du dépôt sur des topographies complexes.

### Débit des gaz

Le débit et le ratio des différents gaz précurseurs déterminent la composition chimique du plasma et, par conséquent, la stœchiométrie et la composition du film final. Cela permet le dépôt de matériaux complexes tels que le nitrure de silicium (SiNx) ou le dioxyde de silicium (SiO2).

### Température du substrat

Bien que plus basse que dans le CVD traditionnel, la température du substrat reste un levier critique. Elle affecte la mobilité de surface des espèces adsorbées, influençant la densité, la contrainte et la microstructure du film. Des températures plus élevées conduisent généralement à des films plus denses et plus stables.

Comprendre les avantages et les compromis

Le PECVD est une technique puissante, mais son utilisation nécessite une compréhension claire de ses avantages et de ses complexités inhérentes.

### Avantage : Dépôt à basse température

C'est la principale raison de choisir le PECVD. Sa capacité à déposer des films à basse température le rend compatible avec les substrats sensibles à la température tels que les plastiques, les polymères et les circuits intégrés complexes qui seraient endommagés par des processus à haute chaleur.

### Avantage : Forte adhérence du film

Le plasma peut être utilisé pour prétraiter ou « nettoyer » la surface du substrat juste avant le début du dépôt. Cela élimine les contaminants et crée des sites de liaison actifs, résultant en une adhérence exceptionnellement forte entre le film et le substrat.

### Avantage : Excellente uniformité

Le contrôle précis et indépendant des quatre paramètres clés du processus permet aux ingénieurs d'ajuster finement les conditions de réaction et de transport. Cela permet la croissance de films avec une épaisseur et une composition hautement uniformes sur toute la surface du substrat.

### Considération : Complexité du processus

La gestion de l'interaction entre la pression, la puissance, le débit de gaz et la température nécessite une expertise significative. La fenêtre de processus pour obtenir une propriété de film spécifique peut être étroite, exigeant des systèmes de contrôle sophistiqués et un développement de processus.

### Considération : Potentiel de dommages par plasma

Les ions énergétiques présents dans le plasma, bien qu'essentiels à la réaction, peuvent bombarder physiquement et endommager les substrats sensibles ou les dispositifs électroniques. Cet effet doit être soigneusement équilibré en optimisant la puissance du plasma et la pression de la chambre.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera si le PECVD est la technique appropriée pour votre projet.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix définitif car son transfert d'énergie à base de plasma évite la nécessité de températures élevées destructrices.

- Si votre objectif est un film mécaniquement robuste avec une adhérence supérieure : Le prétraitement plasma inhérent et le dépôt énergétique du PECVD créent une interface film-substrat plus solide que de nombreuses autres méthodes.

- Si vous exigez un contrôle précis de la composition du film sur une grande surface : Les paramètres hautement réglables du PECVD permettent un dépôt reproductible et uniforme, ce qui est essentiel pour la fabrication de semi-conducteurs et de composants optiques.

En fin de compte, la force du PECVD réside dans sa capacité unique à fournir des films techniques haute performance dans des applications où les processus à haute température ne sont tout simplement pas une option.

Tableau récapitulatif :

| Étape | Description | Résultat clé |

|---|---|---|

| 1. Introduction des gaz | Les gaz précurseurs sont introduits dans une chambre à vide. | Crée un environnement contrôlé pour le dépôt. |

| 2. Génération du plasma | Un champ électrique ionise les gaz pour former un plasma réactif. | Génère des espèces activées pour les réactions chimiques. |

| 3. Réactions de surface | Les espèces réactives s'adsorbent et réagissent sur le substrat chauffé. | Forme une couche mince solide et dense à la surface. |

| 4. Élimination des sous-produits | Les sous-produits volatils sont éliminés par pompage à vide. | Assure un dépôt de film pur et stable. |

| Paramètre | Facteur de contrôle | Impact sur le film |

| Puissance du plasma | Densité et énergie des espèces réactives. | Affecte le taux de dépôt et les dommages potentiels au substrat. |

| Pression de la chambre | Libre parcours moyen des particules. | Influence l'uniformité du dépôt et la directionnalité. |

| Débit des gaz | Stœchiométrie et composition du film. | Détermine la composition chimique et les propriétés du film. |

| Température du substrat | Mobilité de surface et microstructure du film. | Contrôle la densité, la contrainte et la stabilité du film. |

| Avantage | Bénéfice | Adéquation de l'application |

| Dépôt à basse température | Compatible avec les matériaux thermosensibles. | Idéal pour les plastiques, les polymères et l'électronique. |

| Forte adhérence du film | Le prétraitement par plasma améliore la liaison. | Convient aux revêtements durables et aux interfaces. |

| Excellente uniformité | Contrôle précis de l'épaisseur et de la composition. | Essentiel pour les semi-conducteurs et l'optique. |

Prêt à améliorer les capacités de votre laboratoire grâce au dépôt de couches minces avancé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour des films à basse température, uniformes et adhérents. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent faire progresser votre recherche et votre production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température