À la base, un moufle est bien plus qu'une simple chambre intérieure d'un four. C'est un composant conçu avec précision qui crée un environnement thermiquement isolé, chimiquement non réactif et uniformément chauffé. En séparant les éléments chauffants de la zone de traitement, la conception du moufle est le principal facteur déterminant la pureté, la précision et la répétabilité de toute application à haute température.

L'objectif fondamental d'un moufle est d'agir comme une barrière. Ses choix de conception – du matériau et de la géométrie aux mécanismes d'étanchéité – dictent directement la capacité du four à protéger l'échantillon de la contamination tout en assurant une distribution de chaleur précise et uniforme.

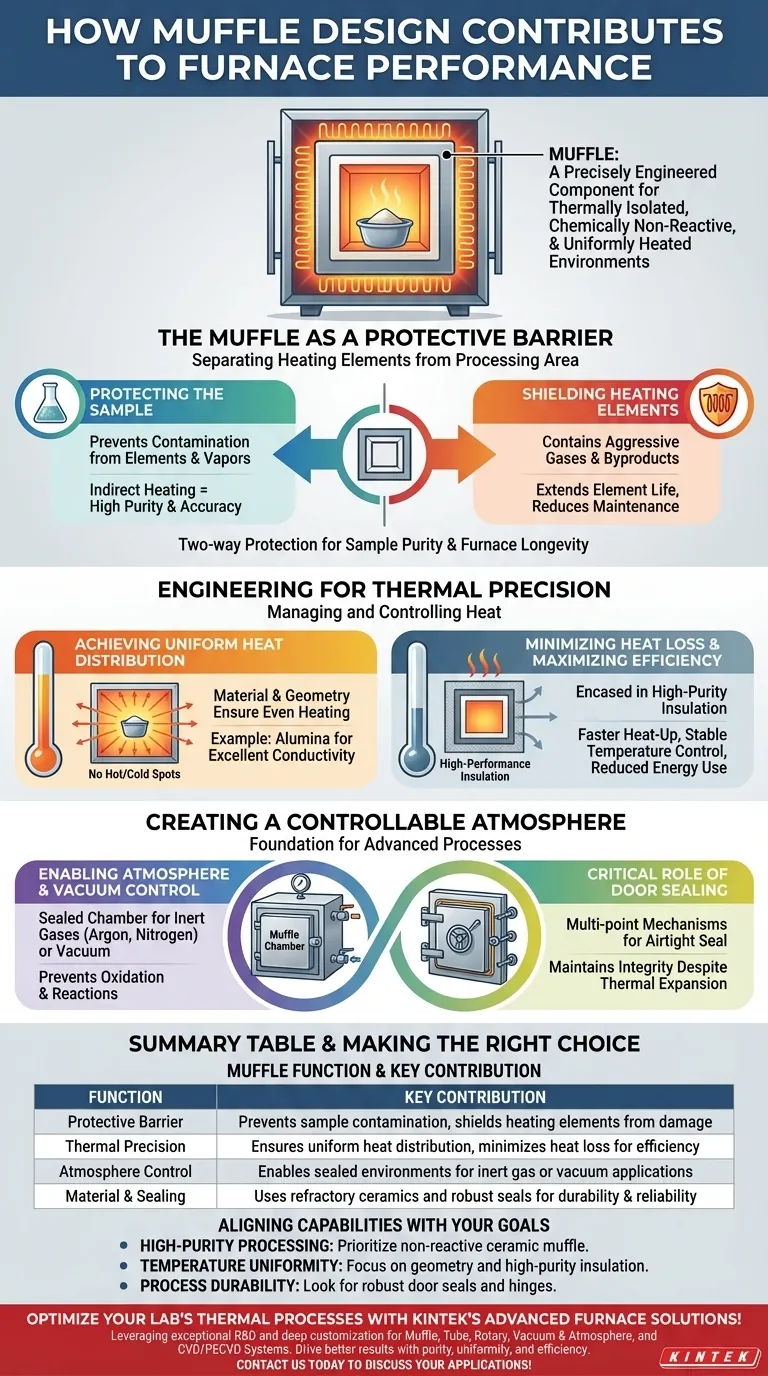

Le Moufle comme Barrière Protectrice

La contribution la plus fondamentale du moufle est de créer une séparation. Cette protection bidirectionnelle est essentielle à la fois pour l'échantillon traité et pour le four lui-même.

Protéger l'Échantillon de la Contamination

Les éléments chauffants, qui atteignent des températures extrêmes, peuvent libérer des particules microscopiques ou des vapeurs. Le moufle forme une barrière physique infranchissable entre ces éléments et votre échantillon.

Cette méthode de chauffage indirect est essentielle pour les applications où même des traces de contamination pourraient compromettre les résultats, comme dans la recherche en science des matériaux ou la chimie analytique.

Protéger les Éléments Chauffants des Dommages

Inversement, de nombreux processus thermiques libèrent des gaz, des vapeurs ou des sous-produits agressifs. Ces émissions peuvent corroder ou dégrader les éléments chauffants coûteux et sensibles.

Le moufle contient ces sous-produits, prolongeant considérablement la durée de vie des éléments chauffants et réduisant l'entretien et les temps d'arrêt du four.

Ingénierie pour une Précision Thermique

Au-delà de la simple séparation, la conception du moufle est conçue pour gérer et contrôler la chaleur avec un degré de précision élevé, ce qui est une pierre angulaire de la performance du four.

Obtention d'une Distribution de Chaleur Uniforme

Le matériau et la géométrie du moufle sont choisis pour absorber et rayonner la chaleur uniformément dans toute la chambre. Cela empêche les "points chauds" et les "points froids" qui peuvent entraîner un traitement incohérent.

Des matériaux comme l'alumine sont sélectionnés pour leur excellente conductivité thermique et leur stabilité à hautes températures, garantissant que l'échantillon entier subit les mêmes conditions thermiques.

Minimiser les Pertes de Chaleur et Maximiser l'Efficacité

Le moufle est enfermé dans une isolation haute performance, telle que de la fibre d'alumine de haute pureté. Cette isolation minimise les pertes de chaleur vers l'environnement extérieur.

Cette conception efficace réduit non seulement la consommation d'énergie, mais contribue également à des temps de chauffe plus rapides et à un contrôle de température plus stable, car le système ne lutte pas constamment pour remplacer l'énergie perdue.

Comprendre les Compromis

La conception d'un four à moufle représente une série de compromis d'ingénierie délibérés. Comprendre ceux-ci vous aide à aligner les capacités de l'équipement avec vos besoins spécifiques.

Choix du Matériau et Inertie Chimique

Le moufle est généralement fabriqué à partir d'une céramique réfractaire comme l'alumine car elle est très résistante à la fois à la chaleur extrême et aux attaques chimiques. Cela la rend idéale pour une large gamme d'applications.

Cependant, aucun matériau n'est parfait pour tous les processus. Le choix de la céramique est un équilibre entre les performances thermiques, l'inertie chimique pour votre échantillon spécifique et le coût.

Chauffage Indirect vs. Taux de Montée en Température

Le principal avantage du chauffage indirect est la pureté et l'uniformité. L'inconvénient est qu'il peut parfois entraîner des taux de montée en température plus lents par rapport aux fours où les éléments sont directement exposés à la chambre.

Pour les processus nécessitant une pureté et une précision maximales, ce chauffage légèrement plus lent est un compromis qui en vaut la peine.

Complexité de l'Étanchéité vs. Fiabilité

Les fours avancés disposent de joints de porte complexes, souvent avec plusieurs couches (par exemple, un joint en corde céramique interne, un anneau en silicone externe), des chemises de refroidissement et des mécanismes de verrouillage multipoints.

Cette complexité assure un joint étanche à l'air pour le contrôle de l'atmosphère et la sécurité, mais elle nécessite un fonctionnement et un entretien appropriés pour rester efficace tout au long de la durée de vie du four.

Création d'une Atmosphère Contrôlable

Pour de nombreux processus avancés, le contrôle de l'environnement gazeux à l'intérieur du four est tout aussi important que le contrôle de la température.

Permettre le Contrôle de l'Atmosphère et du Vide

La chambre étanche créée par le moufle est la base des applications sous atmosphère contrôlée.

Des caractéristiques telles que des ports d'aération dédiés permettent l'introduction de gaz inertes (comme l'argon ou l'azote) ou l'élimination de l'air pour créer un vide, empêchant l'oxydation ou les réactions indésirables pendant le traitement.

Le Rôle Essentiel de l'Étanchéité de la Porte

Un joint parfait est non négociable pour le contrôle de l'atmosphère. La porte du four est un point critique de défaillance potentielle.

Les conceptions utilisant des mécanismes à double charnière et des verrous à volant multipoints garantissent que la porte se ferme uniformément malgré l'énorme dilatation et contraction thermique que subit le four. Cette conception robuste garantit l'intégrité de l'atmosphère interne.

Faire le Bon Choix pour Votre Processus

La conception du moufle a un impact direct sur les résultats. En comprenant ses fonctions clés, vous pouvez mieux adapter les capacités d'un four à vos objectifs.

- Si votre objectif principal est le traitement de haute pureté : Priorisez un four avec un moufle en céramique non réactif de haute qualité pour assurer une séparation complète des éléments chauffants.

- Si votre objectif principal est l'uniformité de la température : Recherchez des conceptions qui mettent l'accent sur la géométrie du moufle et une isolation de haute pureté pour garantir une distribution de chaleur uniforme.

- Si votre objectif principal est la durabilité et la longévité du processus : Portez une attention particulière au matériau du moufle (alumine) et à l'ingénierie robuste des joints et charnières de la porte.

En fin de compte, comprendre la conception du moufle vous permet de ne plus simplement régler une température, mais de contrôler les conditions fondamentales de votre processus thermique.

Tableau Récapitulatif :

| Fonction | Contribution Clé |

|---|---|

| Barrière Protectrice | Empêche la contamination de l'échantillon et protège les éléments chauffants des dommages |

| Précision Thermique | Assure une distribution de chaleur uniforme et minimise les pertes de chaleur pour l'efficacité |

| Contrôle de l'Atmosphère | Permet des environnements scellés pour les applications sous gaz inerte ou sous vide |

| Matériau et Étanchéité | Utilise des céramiques réfractaires et des joints robustes pour la durabilité et la fiabilité |

Optimisez les processus thermiques de votre laboratoire avec les solutions de fours avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos besoins expérimentaux uniques pour une pureté, une uniformité et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et obtenir de meilleurs résultats !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO