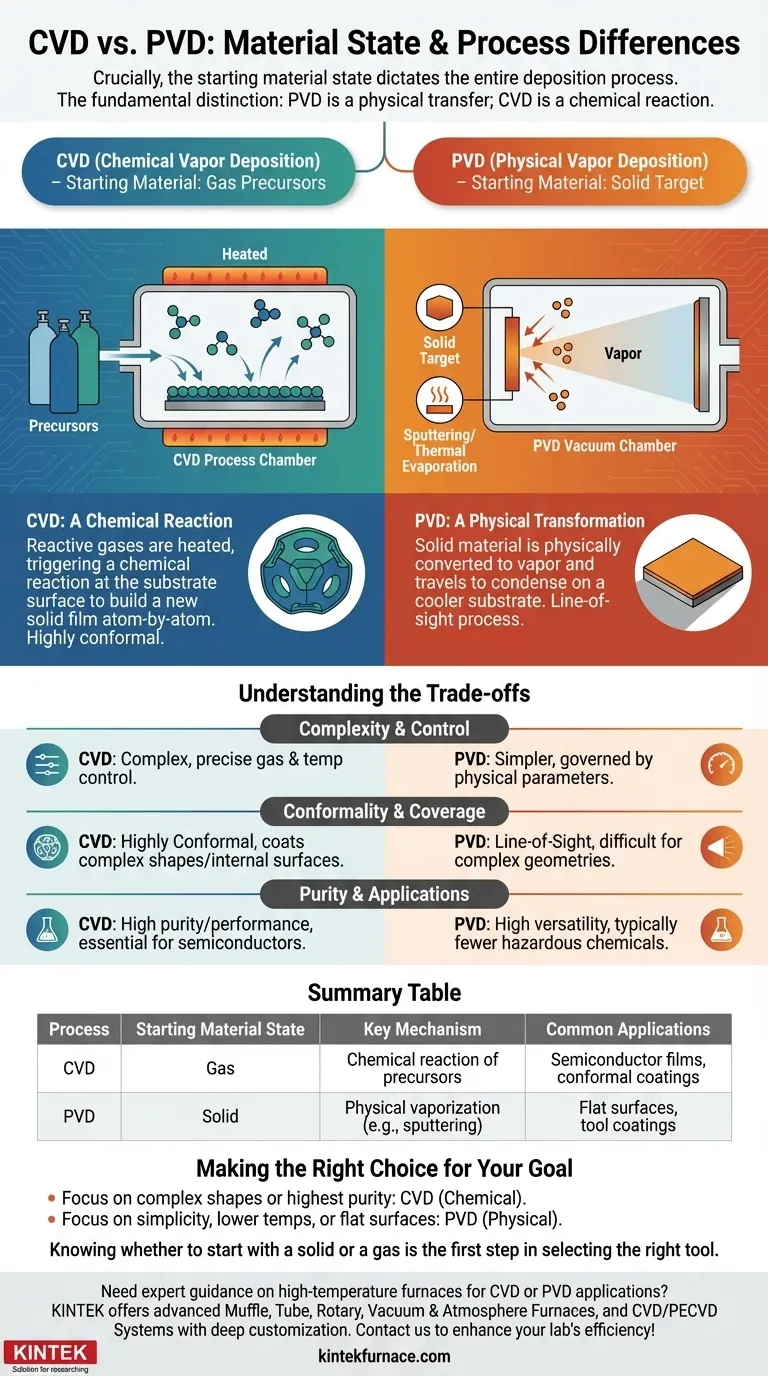

De manière cruciale, l'état initial du matériau dicte l'ensemble du processus de dépôt. Dans le dépôt chimique en phase vapeur (CVD), le matériau source est introduit dans la chambre de traitement sous forme de gaz. En revanche, le dépôt physique en phase vapeur (PVD) commence avec le matériau source à l'état solide, qui est ensuite converti en vapeur.

La distinction fondamentale n'est pas seulement l'état initial du matériau, mais la nature du processus lui-même. Le PVD est un transfert physique de matériau d'une cible solide vers un substrat, tandis que le CVD est une réaction chimique de gaz précurseurs qui crée une nouvelle couche solide sur le substrat.

La distinction fondamentale du processus

Comprendre l'état initial du matériau—solide versus gaz—est la clé pour saisir la différence essentielle dans le fonctionnement de ces deux puissantes technologies de revêtement. L'une est un changement d'état physique, tandis que l'autre est une transformation chimique.

PVD : Une transformation physique

Dans un processus PVD, un matériau cible solide est la source du revêtement. Ce solide est physiquement converti en vapeur à l'intérieur d'une chambre à vide.

Cette vaporisation est généralement réalisée par des méthodes à haute énergie comme la pulvérisation cathodique (bombardement de la cible par des ions) ou l'évaporation thermique (chauffage du matériau jusqu'à sa vaporisation).

La vapeur résultante traverse ensuite la chambre et se condense sur le substrat plus froid, formant une couche mince. La composition chimique de la couche déposée est essentiellement la même que celle de la cible solide dont elle provient.

CVD : Une réaction chimique

Dans un processus CVD, il n'y a pas de cible solide. Au lieu de cela, un ou plusieurs gaz réactifs, appelés précurseurs, sont introduits dans la chambre.

Ces gaz sont chauffés et s'écoulent sur le substrat. La température élevée à la surface du substrat fournit l'énergie nécessaire pour déclencher une réaction chimique ou la décomposition des gaz précurseurs.

Cette réaction forme un nouveau matériau solide directement à la surface du substrat, molécule par molécule. La couche résultante est un produit chimique des gaz précurseurs, et non un transfert direct d'un matériau source.

Comprendre les compromis

La différence entre un transfert physique (PVD) et une réaction chimique (CVD) crée des avantages et des inconvénients distincts pour chaque méthode.

Complexité et contrôle

Le PVD est un processus conceptuellement plus simple, principalement régi par des paramètres physiques comme le taux de vaporisation, la pression de la chambre et la température.

Le CVD est intrinsèquement plus complexe. Il nécessite un contrôle précis des concentrations de gaz, des débits et des gradients de température pour gérer les réactions chimiques et garantir la qualité du film souhaitée.

Conformité et couverture

Parce que le CVD utilise des gaz en libre circulation, il peut déposer des revêtements hautement conformes. Cela signifie qu'il peut recouvrir uniformément des formes complexes et même des surfaces internes, car le gaz peut atteindre n'importe quel point de la chambre.

Le PVD est un processus en ligne de vue. Le matériau vaporisé se déplace en ligne relativement droite de la cible au substrat, ce qui rend difficile le revêtement uniforme de géométries complexes ou de l'arrière d'un objet.

Pureté et applications

Le CVD peut produire des couches d'une pureté et d'une performance exceptionnellement élevées. Puisque le matériau est construit atome par atome à partir de gaz précurseurs, il permet un contrôle incroyable sur la structure finale. C'est pourquoi le CVD est essentiel dans l'industrie des semi-conducteurs pour produire des films minces impeccables.

Le PVD est très polyvalent et implique généralement moins de précurseurs chimiques dangereux, mais atteindre le même niveau de perfection atomique que le CVD peut être plus difficile.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le PVD ou le CVD doit être basée sur les exigences spécifiques de votre application, de la géométrie aux propriétés du matériau.

- Si votre objectif principal est de recouvrir uniformément des formes complexes ou d'atteindre la plus haute pureté des matériaux : Le CVD est souvent le meilleur choix en raison de son mécanisme de réaction chimique et de sa nature sans ligne de vue.

- Si votre objectif principal est la simplicité du processus, des températures de fonctionnement plus basses ou le revêtement de surfaces relativement planes et en ligne de vue : Le PVD offre une voie de dépôt physique plus directe, souvent plus rentable et robuste.

En fin de compte, savoir s'il faut commencer par un solide ou un gaz est la première étape pour choisir le bon outil pour l'ingénierie d'une surface.

Tableau récapitulatif :

| Procédé | État initial du matériau | Mécanisme clé | Applications courantes |

|---|---|---|---|

| CVD | Gaz | Réaction chimique des précurseurs | Films semi-conducteurs, revêtements conformes |

| PVD | Solide | Vaporisation physique (ex: pulvérisation cathodique) | Surfaces planes, revêtements d'outils |

Besoin de conseils d'experts pour choisir le bon four haute température pour vos applications CVD ou PVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses