En bref, l'isolation d'un four à moufle est le composant le plus critique pour son efficacité. En créant une barrière thermique très efficace, elle réduit considérablement la quantité d'énergie nécessaire pour atteindre et maintenir des températures élevées. Cette fonction principale de rétention de chaleur conduit directement à une consommation d'énergie plus faible, à des vitesses de chauffage plus rapides et à des conditions de traitement plus stables.

La véritable valeur de l'isolation d'un four à moufle dépasse les simples économies d'énergie. Elle est la base de la performance, permettant le chauffage rapide, l'uniformité de la température et la stabilité qui sont essentiels pour des résultats fiables et reproductibles dans tout laboratoire ou environnement industriel.

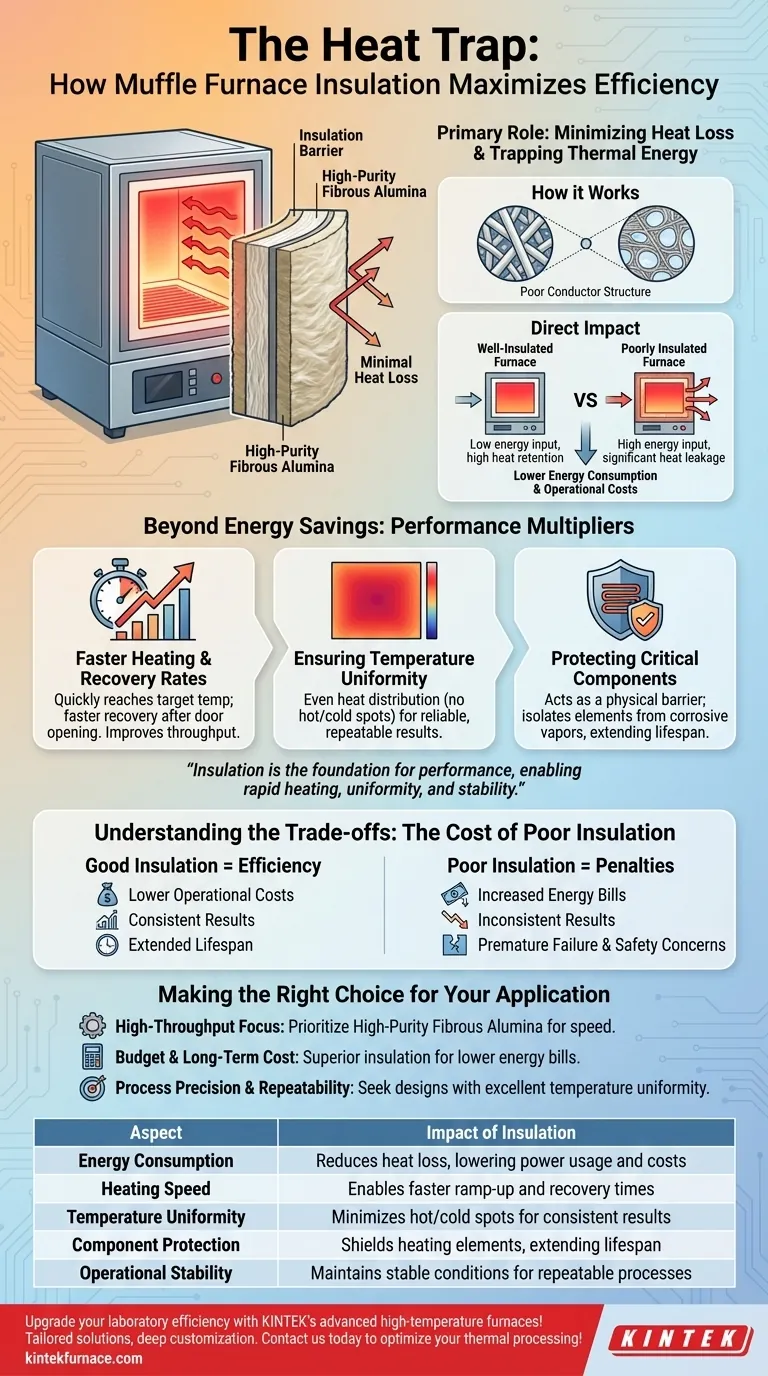

Le rôle principal de l'isolation : minimiser les pertes de chaleur

Le but entier d'un four à moufle est de générer et de contenir une chaleur extrême. L'isolation est la technologie qui rend cela possible de manière efficace et contrôlée.

Comment l'isolation piège l'énergie thermique

Les fours à moufle modernes utilisent des matériaux isolants avancés, le plus souvent de la fibre d'alumine de haute pureté ou de la laine polycristalline. Ces matériaux sont composés d'innombrables fibres microscopiques avec des poches d'air piégées entre elles.

Cette structure est un mauvais conducteur de chaleur. Elle empêche l'énergie thermique de s'échapper de la chambre par conduction et convection, la piégeant efficacement là où elle est le plus nécessaire.

L'impact direct sur la consommation d'énergie

En empêchant la chaleur de s'échapper, l'isolation garantit que l'énergie fournie par les éléments chauffants est utilisée presque exclusivement pour chauffer la chambre et son contenu.

Un four mal isolé perd constamment de la chaleur dans l'environnement. Ses éléments chauffants doivent fonctionner en permanence pour compenser cette perte, ce qui entraîne une consommation d'énergie et des coûts d'exploitation nettement plus élevés.

Au-delà des économies d'énergie : les multiplicateurs de performance

Bien que la réduction des factures d'énergie soit un avantage évident, une isolation supérieure offre plusieurs autres avantages en termes de performances qui sont souvent encore plus critiques pour les applications techniques.

Atteindre des vitesses de chauffage et de récupération plus rapides

Parce qu'un four bien isolé retient l'énergie thermique si efficacement, il peut atteindre sa température cible beaucoup plus rapidement.

Ce principe s'applique également à la récupération de la température. Lorsque la porte du four est ouverte et fermée, une chambre bien isolée perd moins de chaleur et retrouve donc plus rapidement sa température de consigne, améliorant ainsi le débit.

Assurer l'uniformité de la température

Une isolation de haute qualité garantit que la chaleur est répartie uniformément dans toute la chambre, minimisant les points chauds et froids.

Cette uniformité de la température est cruciale pour les processus qui exigent de la précision. Elle garantit que chaque échantillon à l'intérieur de la chambre est soumis aux mêmes conditions thermiques, ce qui conduit à des résultats cohérents et reproductibles.

Protection des composants critiques

L'isolation sert également de "moufle" elle-même, créant une barrière physique qui isole les éléments chauffants de la chambre principale.

Cela protège les éléments délicats des vapeurs potentiellement corrosives et des gaz de traitement, prolongeant leur durée de vie opérationnelle et réduisant les besoins de maintenance. Cela protège également les échantillons du contact direct avec la source de chaleur.

Comprendre les compromis : le coût d'une mauvaise isolation

Choisir un four avec une isolation de qualité inférieure peut sembler être une mesure d'économie au départ, mais cela entraîne des pénalités importantes à long terme.

Augmentation des coûts d'exploitation

La conséquence la plus immédiate d'une mauvaise isolation est le gaspillage d'énergie. Un four qui ne peut pas retenir la chaleur aura une consommation électrique plus élevée et entraînera des factures d'électricité nettement plus importantes tout au long de sa durée de vie.

Résultats incohérents et peu fiables

Les fours avec une isolation inefficace souffrent souvent d'une mauvaise uniformité de la température. Cela peut compromettre ou invalider les résultats expérimentaux, car vous ne pouvez plus être certain que vos échantillons ont été traités dans les bonnes conditions thermiques.

Durée de vie réduite des composants et problèmes de sécurité

Lorsque la chaleur s'échappe de la chambre, l'extérieur du four peut devenir dangereusement chaud. De plus, les éléments chauffants doivent travailler plus fort et fonctionner plus fréquemment, ce qui entraîne une défaillance prématurée et des remplacements coûteux.

Faire le bon choix pour votre application

L'évaluation du système d'isolation est essentielle pour choisir le bon four à moufle. Vos objectifs spécifiques détermineront quels avantages sont les plus importants.

- Si votre objectif principal est le traitement à haut débit : privilégiez un four qui spécifie une isolation en fibre d'alumine de haute pureté, car cela permet directement des temps de chauffage et de récupération rapides.

- Si votre objectif principal est le budget et le coût à long terme : une isolation supérieure n'est pas un luxe ; elle se traduit directement par des factures d'énergie plus basses et est l'une des caractéristiques les plus importantes pour un fonctionnement rentable.

- Si votre objectif principal est la précision et la répétabilité du processus : recherchez des conceptions qui mentionnent explicitement une excellente uniformité de la température, ce qui est le résultat direct d'un système d'isolation haute performance.

En fin de compte, comprendre le rôle de l'isolation vous permet de regarder au-delà du prix et d'investir dans un outil qui offre des performances fiables et efficaces.

Tableau récapitulatif :

| Aspect | Impact de l'isolation |

|---|---|

| Consommation d'énergie | Réduit les pertes de chaleur, diminuant la consommation d'énergie et les coûts |

| Vitesse de chauffage | Permet des montées en température et des temps de récupération plus rapides |

| Uniformité de la température | Minimise les points chauds/froids pour des résultats cohérents |

| Protection des composants | Protège les éléments chauffants, prolongeant leur durée de vie |

| Stabilité opérationnelle | Maintient des conditions stables pour des processus reproductibles |

Améliorez l'efficacité de votre laboratoire avec les fours à haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions sur mesure telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un ajustement précis à vos besoins expérimentaux uniques, améliorant les performances et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar