Dans un four sous vide à paroi chaude, le processus de chauffage est indirect. Les éléments chauffants situés à l'extérieur de la chambre à vide chauffent d'abord la paroi de la chambre, appelée cornue. Cette cornue chaude rayonne et conduit ensuite la chaleur vers l'intérieur de la charge de travail placée à l'intérieur de l'environnement sous vide.

La caractéristique principale d'un four à paroi chaude est son système de chauffage externe. Bien que cette conception soit simple et économique pour de nombreuses applications, elle impose une limite fondamentale à la température maximale réalisable, qui est dictée par la résistance du matériau du récipient sous vide chaud lui-même.

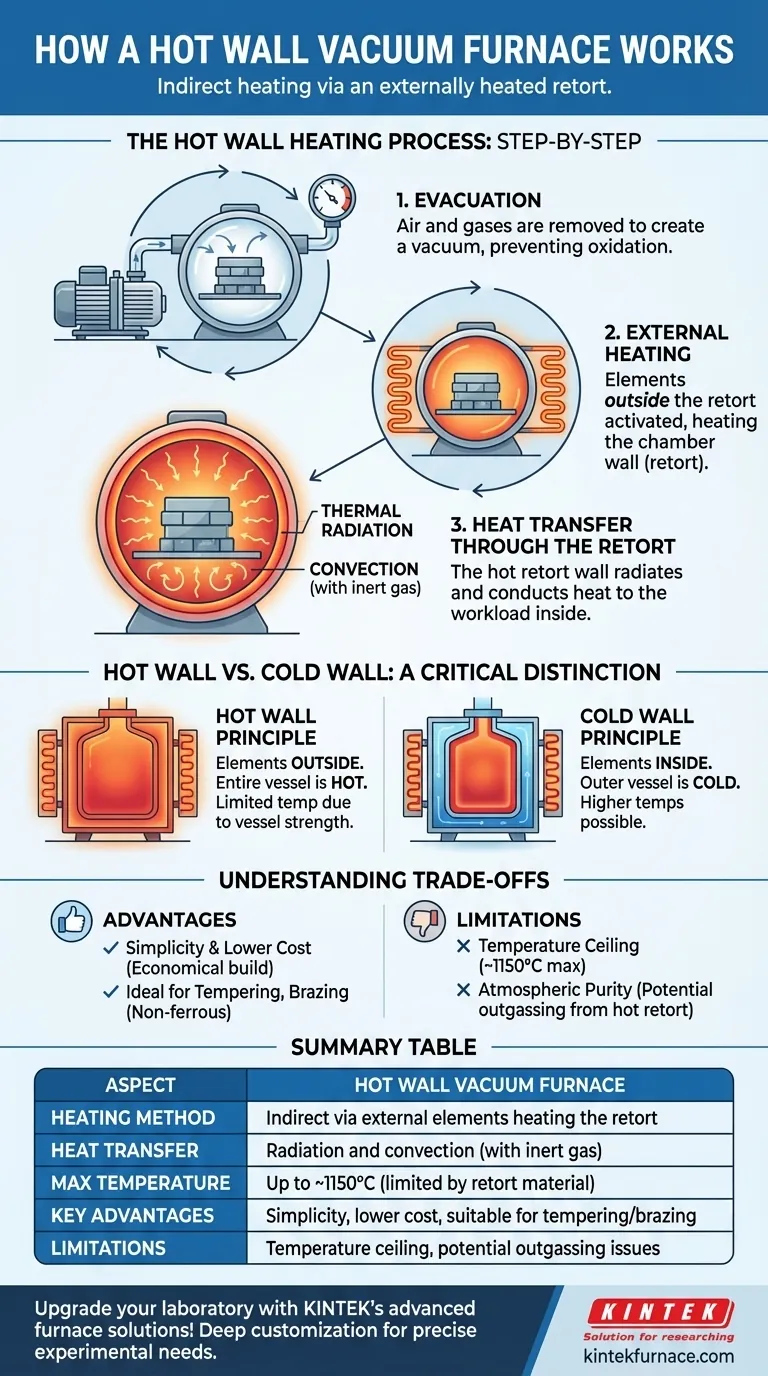

Le processus de chauffage à paroi chaude, étape par étape

Un four à paroi chaude suit une séquence précise pour garantir que les matériaux sont traités correctement sans contamination. La phase de chauffage n'est qu'une partie de ce processus intégré.

Étape 1 : Évacuation

Avant que tout chauffage ne commence, un système de vide élimine l'air et les autres gaz de la chambre ou de la cornue scellée. Cette étape est essentielle car elle empêche l'oxydation et d'autres réactions chimiques indésirables qui se produiraient si le matériau était chauffé en présence d'oxygène.

Étape 2 : Chauffage externe

Une fois le niveau de vide cible atteint, les éléments chauffants électriques entourant l'extérieur de la cornue sont activés. Ces radiateurs ne "voient" pas directement les pièces à l'intérieur du four.

Étape 3 : Transfert de chaleur à travers la cornue

L'énergie des chauffages externes est absorbée par la paroi de la cornue, ce qui fait monter considérablement sa température. Toute la chambre à vide devient chaude – d'où le nom de "paroi chaude".

Cette cornue chaude agit alors comme source de chaleur pour la charge de travail à l'intérieur. La chaleur est transférée de la surface intérieure chaude de la cornue aux pièces principalement par rayonnement thermique. Si une pression partielle de gaz inerte (comme l'argon) est introduite, la convection joue également un rôle dans la distribution plus uniforme de la chaleur.

Paroi chaude vs. paroi froide : une distinction cruciale

Pour bien saisir le concept de paroi chaude, il est essentiel de le comparer à son homologue. La principale différence réside dans l'emplacement des éléments chauffants.

Le principe de la paroi chaude

Comme nous l'avons établi, les éléments chauffants sont à l'extérieur du vide. L'ensemble du récipient devient chaud et doit être fabriqué à partir d'un alliage capable de résister à des températures élevées tout en étant soumis à une charge de pression atmosphérique externe.

Le principe de la paroi froide

Dans un four à paroi froide, les éléments chauffants et leur isolation sont situés à l'intérieur de la chambre à vide, entourant directement la charge de travail. Le récipient extérieur est généralement refroidi par eau et reste à une température proche de la température ambiante, ou "froid".

Cette conception permet des températures de fonctionnement beaucoup plus élevées car le récipient structurel n'est pas exposé à la chaleur. La zone chaude interne est plutôt composée de matériaux haute température comme le graphite ou les métaux réfractaires (molybdène, tungstène).

Comprendre les compromis

Le choix d'une conception à paroi chaude implique des avantages et des limites spécifiques qui la rendent adaptée à certains processus mais pas à d'autres.

Avantage : Simplicité et coût inférieur

Les fours à paroi chaude sont généralement moins complexes et plus économiques à construire et à entretenir. La conception évite le besoin de traversées d'alimentation internes et des circuits de refroidissement par eau sophistiqués requis pour un récipient à paroi froide.

Limitation : Plafond de température

La plus grande contrainte d'un four à paroi chaude est sa température maximale. Le matériau de la cornue doit conserver son intégrité structurelle à chaud et sous vide. Cela limite généralement les fours à paroi chaude à des températures d'environ 1150 °C (2100 °F) ou moins, selon l'alliage utilisé pour la cornue.

Limitation : Pureté atmosphérique

Parce que toute la grande surface de la cornue est chaude, elle peut libérer des gaz adsorbés – un phénomène connu sous le nom de dégazage. Cela peut rendre l'obtention des niveaux les plus élevés de vide ou de pureté atmosphérique plus difficile par rapport à une conception à paroi froide, où seuls les matériaux de la zone chaude interne contribuent au dégazage.

Faire le bon choix pour votre objectif

La décision entre un four à paroi chaude et un four à paroi froide est entièrement dictée par les exigences de votre processus thermique spécifique.

- Si votre objectif principal est de réaliser des processus comme le revenu, le vieillissement ou le brasage de métaux non ferreux comme l'aluminium : Un four à paroi chaude est souvent la solution la plus pratique et la plus économique, car ces processus entrent largement dans ses capacités de température.

- Si votre objectif principal est des applications à haute température comme le frittage de métaux réfractaires, de céramiques avancées ou le brasage de superalliages : Un four à paroi froide est essentiel pour atteindre les températures nécessaires (dépassant souvent 1200 °C) et maintenir l'environnement sous vide de haute pureté requis.

En fin de compte, comprendre le mécanisme de chauffage est la clé pour choisir le bon outil pour votre objectif d'ingénierie.

Tableau récapitulatif :

| Aspect | Four sous vide à paroi chaude |

|---|---|

| Méthode de chauffage | Indirecte via des éléments externes chauffant la cornue |

| Transfert de chaleur | Rayonnement et convection (avec gaz inerte) |

| Température max. | Jusqu'à ~1150°C (limité par le matériau de la cornue) |

| Avantages clés | Simplicité, coût inférieur, adapté aux processus comme le revenu et le brasage |

| Limites | Plafond de température, problèmes potentiels de dégazage |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures