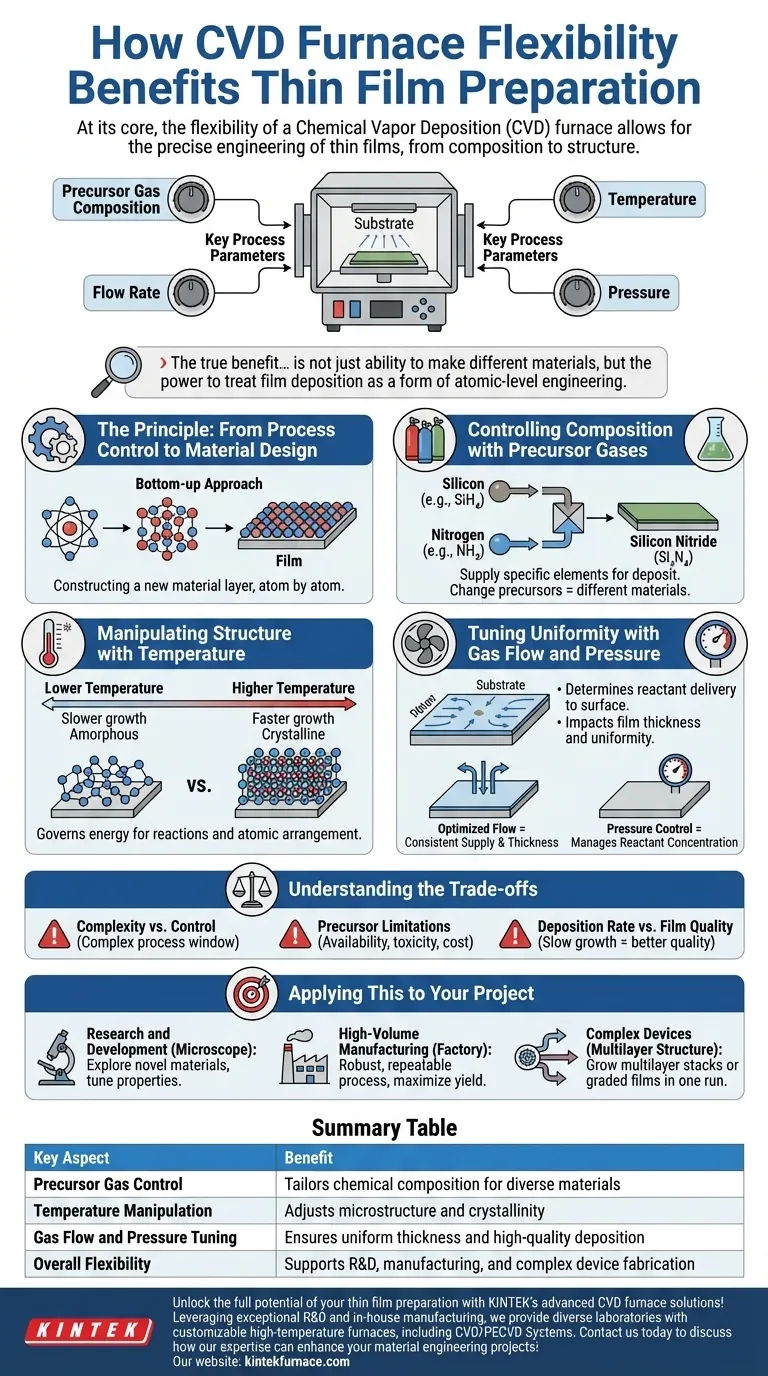

À la base, la flexibilité d'un four de dépôt chimique en phase vapeur (CVD) est son avantage le plus significatif, permettant l'ingénierie précise de films minces. Cette adaptabilité découle de la capacité à contrôler indépendamment les paramètres clés du processus — spécifiquement la composition du gaz précurseur, le débit, la température et la pression — pour dicter la composition chimique finale du film, sa structure atomique et ses propriétés fonctionnelles.

Le véritable avantage de la flexibilité d'un four CVD n'est pas seulement la capacité à fabriquer différents matériaux, mais le pouvoir de traiter le dépôt de film comme une forme d'ingénierie au niveau atomique. Il fournit une boîte à outils pour concevoir et construire un matériau de A à Z afin d'atteindre un objectif de performance spécifique.

Le principe : du contrôle de processus à la conception de matériaux

La puissance du CVD réside dans son approche "ascendante". Vous ne recouvrez pas simplement une surface ; vous construisez une nouvelle couche de matériau, atome par atome, en contrôlant les réactions chimiques qui se produisent sur cette surface.

Contrôler la composition avec des gaz précurseurs

Le choix des gaz précurseurs est le contrôle le plus direct que vous ayez sur la composition du film. En introduisant différents gaz dans la chambre, vous fournissez les éléments spécifiques nécessaires au dépôt.

Par exemple, pour faire croître du nitrure de silicium (Si₃N₄), vous introduiriez des gaz contenant du silicium (comme le silane, SiH₄) et de l'azote (comme l'ammoniac, NH₃). Changer ces précurseurs vous permet de déposer des matériaux entièrement différents.

Manipuler la structure avec la température

La température est le levier principal pour contrôler la microstructure et la cristallinité du film. Elle régule l'énergie disponible pour les réactions chimiques et pour que les atomes s'organisent sur le substrat.

Des températures plus élevées augmentent généralement les taux de réaction et confèrent aux atomes une plus grande mobilité, favorisant la formation d'une structure dense et cristalline. Des températures plus basses peuvent entraîner une croissance plus lente ou un film amorphe (non cristallin).

Ajuster l'uniformité avec le débit de gaz et la pression

La dynamique du débit de gaz et la pression globale du système déterminent comment les molécules réactives sont livrées à la surface du substrat. Cela a un impact direct sur l'épaisseur et l'uniformité du film.

Un débit de gaz optimisé garantit que toutes les zones du substrat reçoivent un apport constant de précurseur, évitant les variations d'épaisseur. Le contrôle de la pression aide à gérer la concentration des réactifs et le libre parcours moyen des molécules, influençant le taux de dépôt et la qualité.

Comprendre les compromis

Ce degré élevé de contrôle est puissant, mais il s'accompagne de complexités et de limitations inhérentes qui doivent être gérées.

Complexité vs. contrôle

Le nombre même de variables interdépendantes (température, pression, débits, rapports de gaz) crée une fenêtre de processus complexe. Trouver la "recette" optimale pour un film spécifique avec les propriétés désirées peut être un processus d'expérimentation long et itératif.

Limitations des précurseurs

Le processus CVD dépend entièrement de la disponibilité de précurseurs chimiques appropriés. Ces composés doivent être suffisamment volatils pour être transportés sous forme de gaz, mais suffisamment réactifs pour se décomposer à la température désirée. Ils peuvent également être coûteux, très toxiques ou pyrophoriques, ce qui ajoute des considérations importantes en matière de sécurité et de coût.

Taux de dépôt vs. qualité du film

Il y a souvent un compromis direct entre la vitesse de dépôt et la qualité du film résultant. L'obtention de films très uniformes, cristallins et sans défauts nécessite souvent des taux de croissance lents et soigneusement contrôlés, ce qui peut avoir un impact sur le débit de fabrication.

Appliquer cela à votre projet

Votre approche pour exploiter la flexibilité du CVD doit être guidée par votre objectif final.

- Si votre objectif principal est la recherche et le développement : Utilisez le vaste espace des paramètres pour explorer de nouveaux matériaux, ajuster systématiquement les propriétés et découvrir de nouvelles relations structure-propriété.

- Si votre objectif principal est la fabrication en grand volume : Concentrez-vous sur la définition d'une recette de processus robuste et reproductible et verrouillez les paramètres pour maximiser le rendement et la cohérence.

- Si votre objectif principal est la création de dispositifs complexes : Exploitez la capacité à modifier la composition des gaz et les conditions en cours de processus pour faire croître des empilements multicouches ou des films à composition graduée en une seule exécution.

En fin de compte, maîtriser un four CVD consiste à traduire une propriété matérielle souhaitée en un ensemble spécifique de paramètres de processus.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Contrôle du gaz précurseur | Adapte la composition chimique pour divers matériaux comme le nitrure de silicium |

| Manipulation de la température | Ajuste la microstructure et la cristallinité pour les propriétés de film désirées |

| Réglage du débit de gaz et de la pression | Assure une épaisseur uniforme et un dépôt de haute qualité |

| Flexibilité globale | Soutient la R&D, la fabrication et la fabrication de dispositifs complexes |

Libérez tout le potentiel de votre préparation de films minces avec les solutions avancées de fours CVD de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours haute température personnalisables, y compris les systèmes CVD/PECVD. Nos capacités de personnalisation approfondie garantissent un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour la recherche, la production en grand volume ou la création de dispositifs complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos projets d'ingénierie des matériaux !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire