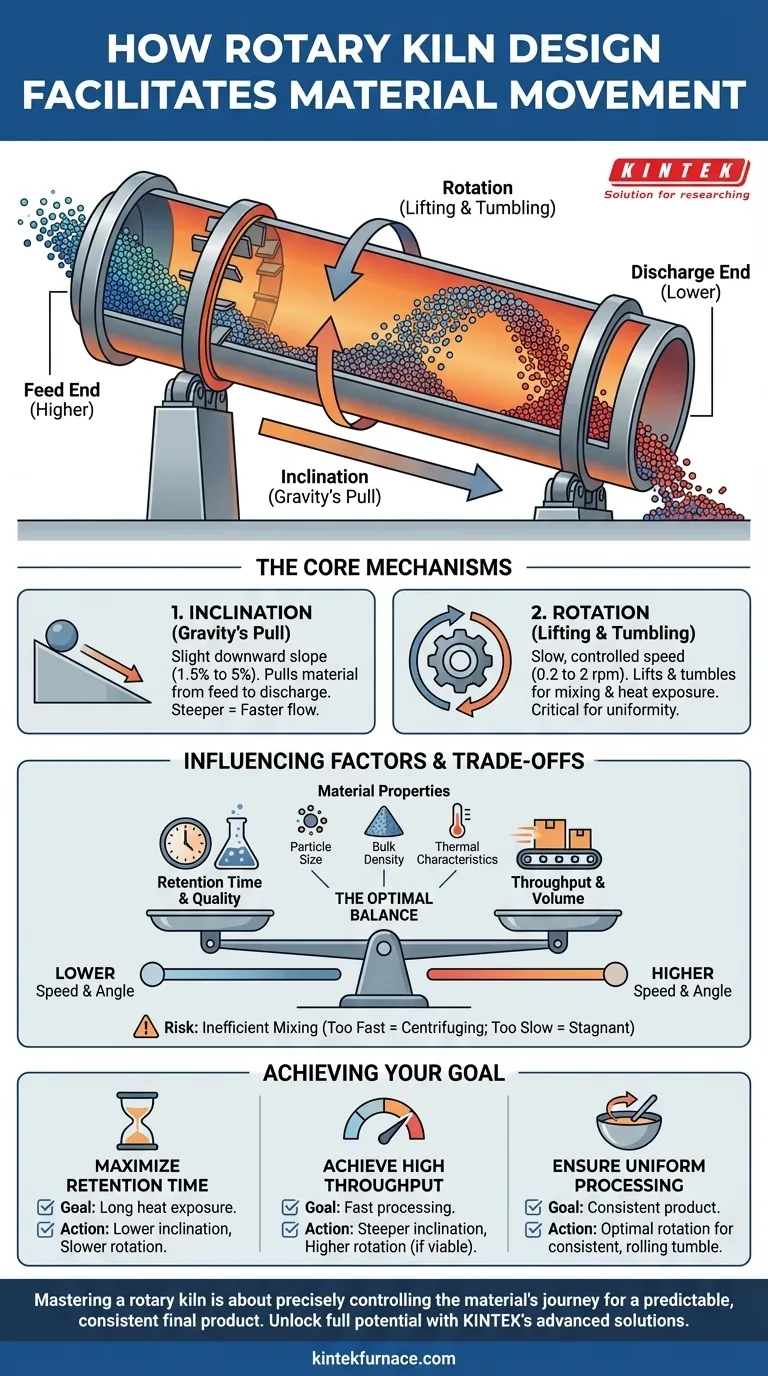

À la base, la conception d'un four rotatif facilite le mouvement des matériaux grâce à une combinaison simple mais très efficace de deux forces principales : la gravité et le culbutage mécanique. La longue cuve cylindrique est inclinée légèrement vers le bas, et lorsqu'elle tourne lentement, le matériau est continuellement soulevé puis retombe, créant un flux contrôlé en cascade de l'extrémité d'alimentation à l'extrémité de décharge.

Le génie du four rotatif n'est pas seulement qu'il déplace les matériaux, mais qu'il le fait d'une manière qui garantit un mélange continu et une exposition uniforme à la chaleur. Ce transport contrôlé est le principe fondamental qui permet des transformations physiques et chimiques cohérentes.

Les mécanismes fondamentaux du transport des matériaux

Le mouvement du matériau, ou de la « charge », à travers un four rotatif n'est pas accidentel. Il est le résultat de deux caractéristiques physiques intentionnellement conçues qui fonctionnent de concert.

Le rôle de l'inclinaison (l'attraction de la gravité)

Un four rotatif est toujours installé avec une légère pente descendante, généralement comprise entre 1,5 % et 5 %.

Cette inclinaison garantit que la gravité agit constamment sur le matériau, le tirant de l'extrémité d'alimentation la plus haute vers l'extrémité de décharge la plus basse. Plus l'angle est raide, plus rapidement le matériau voudra voyager naturellement à travers le four.

La fonction de la rotation (soulèvement et culbutage)

Le four tourne sur son axe longitudinal à une vitesse très lente et contrôlée, généralement comprise entre 0,2 et 2 tours par minute (tr/min).

Cette rotation soulève le matériau le long de la paroi du four. Une fois que le matériau atteint une certaine hauteur — déterminée par son angle de repos — il retombe vers le fond du lit du four. Parce que le four est incliné, chaque chute entraîne un petit progrès vers l'avant.

Cette action constante de soulèvement et de culbutage est essentielle pour mélanger soigneusement le matériau, garantissant que de nouvelles surfaces sont constamment exposées à l'atmosphère interne et à la source de chaleur du four.

Comment les propriétés des matériaux influencent le mouvement

La conception du four fournit le cadre du mouvement, mais les caractéristiques spécifiques du matériau traité dictent la manière dont il se comportera à l'intérieur du four et influencent les paramètres de conception.

Taille des particules et densité apparente

Les matériaux présentant une large distribution de la taille des particules peuvent se séparer pendant le culbutage, les particules plus grosses se déplaçant différemment des particules plus fines.

Les matériaux à haute densité apparente nécessitent plus d'énergie pour être soulevés et culbutés, nécessitant souvent des entraînements et des structures de support plus robustes pour le four. Inversement, les charges granulées sont uniformes et peuvent permettre des diamètres de four plus petits.

Caractéristiques thermiques et chimiques

Les propriétés thermiques du matériau, telles que sa résistance au chauffage (chaleur spécifique) et sa capacité à transférer la chaleur (conductivité thermique), déterminent le temps de séjour nécessaire.

Pour obtenir un temps de séjour plus long pour les matériaux qui chauffent lentement ou nécessitent des réactions chimiques étendues, l'inclinaison ou la vitesse de rotation du four doit être réduite. Cela ralentit la progression du matériau, lui donnant plus de temps dans la zone chaude.

Comprendre les compromis

L'optimisation d'un four rotatif implique d'équilibrer des objectifs opérationnels concurrents. Le principal compromis se situe entre le débit et le temps de séjour.

Ajuster la vitesse par rapport à l'angle

Augmenter soit la vitesse de rotation, soit l'angle d'inclinaison augmentera la vitesse à laquelle le matériau se déplace dans le four, augmentant ainsi le débit.

Cependant, cela se fait au prix d'une réduction du temps de séjour. Cela peut être préjudiciable si le matériau nécessite une durée d'exposition à la chaleur spécifique pour achever sa transformation chimique ou physique.

Le risque d'un mélange inefficace

Si la vitesse de rotation est trop élevée, le matériau peut commencer à « centrifuger », adhérant à la paroi du four au lieu de culbuter. Cela élimine le mélange et entraîne un transfert de chaleur médiocre et un produit non uniforme.

Si la vitesse est trop faible, le four peut ne pas atteindre l'action de culbutage requise pour un mélange approprié, ce qui entraîne un lit de matériau stagnant avec une exposition à la chaleur inefficace.

Faire le bon choix pour votre objectif

Les paramètres opérationnels d'un four rotatif doivent être définis en fonction du résultat souhaité pour le matériau spécifique traité.

- Si votre objectif principal est de maximiser le temps de séjour : Optez pour un angle d'inclinaison plus faible et une vitesse de rotation plus lente pour garantir que le matériau passe le temps maximum possible dans le four.

- Si votre objectif principal est d'atteindre un débit élevé : Utilisez un angle d'inclinaison plus raide et une vitesse de rotation plus élevée, à condition que la transformation matérielle requise puisse être achevée en un temps plus court.

- Si votre objectif principal est d'assurer un traitement uniforme : Privilégiez une vitesse de rotation qui crée un culbutage roulant constant, clé d'un mélange approfondi et d'une distribution de chaleur homogène.

En fin de compte, maîtriser un four rotatif consiste à contrôler précisément le parcours du matériau pour obtenir un produit final prévisible et constant.

Tableau récapitulatif :

| Mécanisme | Fonction | Paramètres clés |

|---|---|---|

| Inclinaison | Utilise la gravité pour tirer le matériau de l'extrémité d'alimentation à l'extrémité de décharge | Pente : 1,5 % à 5 % |

| Rotation | Soulève et culbute le matériau pour le mélange et le mouvement vers l'avant | Vitesse : 0,2 à 2 tr/min |

| Propriétés du matériau | Influencent le mouvement et les ajustements de la conception du four | Taille des particules, densité apparente, caractéristiques thermiques |

| Compromis | Équilibrer le débit et le temps de séjour pour un traitement optimal | Ajuster la vitesse et l'angle en fonction des objectifs |

Libérez le plein potentiel de votre traitement de matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs et d'autres systèmes tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la cohérence. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel