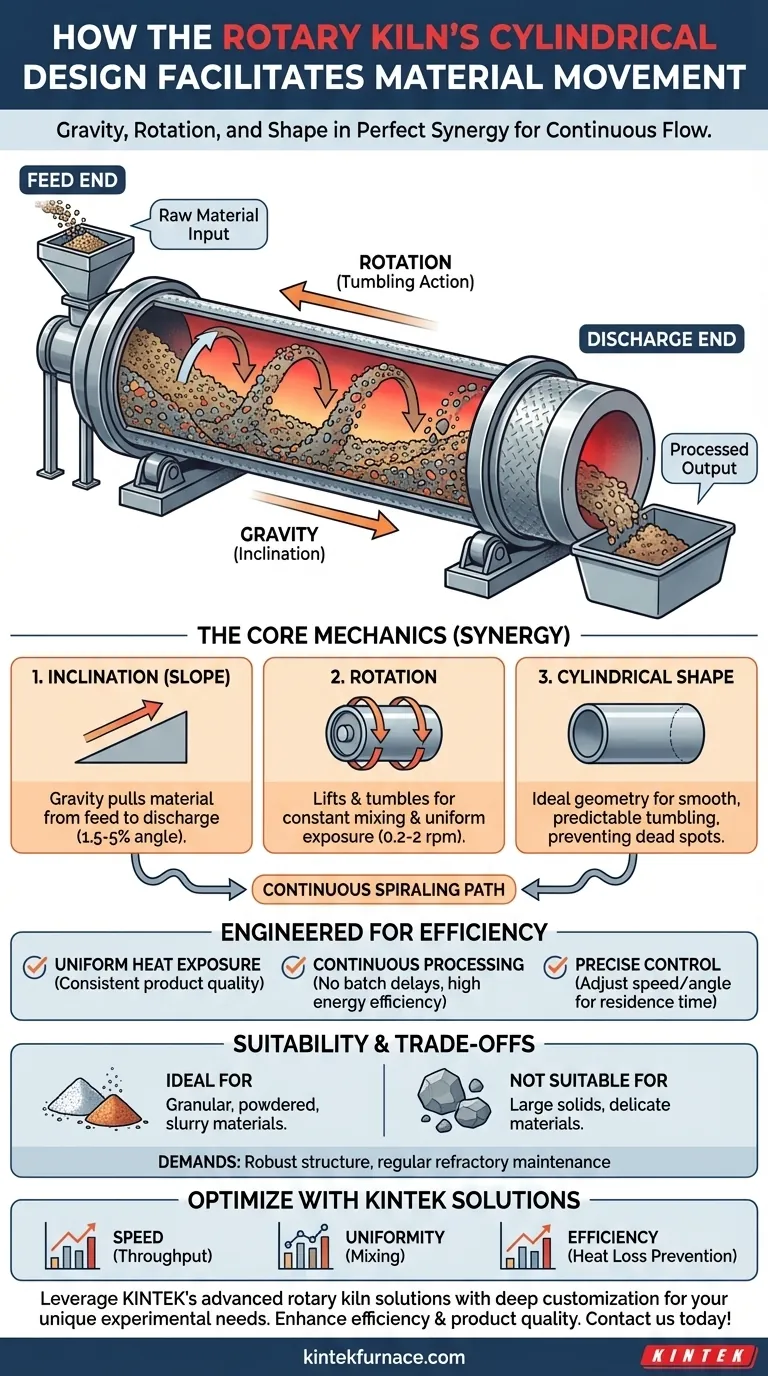

Essentiellement, la conception cylindrique d'un four rotatif facilite le mouvement des matériaux grâce à une combinaison précise de trois facteurs : la forme du cylindre, sa légère inclinaison vers le bas et sa rotation lente et constante. Ces éléments fonctionnent de concert pour créer un flux continu et contrôlé, utilisant la gravité comme principal moteur tandis que la rotation assure que le matériau est constamment mélangé et culbuté pendant son trajet de l'extrémité d'alimentation à l'extrémité de décharge.

Le génie du four rotatif réside non seulement dans sa capacité à déplacer les matériaux, mais aussi à le faire d'une manière qui garantit un traitement continu et une exposition uniforme à la chaleur. La conception cylindrique est la clé de voûte qui rend possible ce mouvement de culbutage hautement efficace et contrôlé.

La mécanique fondamentale du transport des matériaux

Pour comprendre le système, il est préférable de décomposer la contribution de chaque élément de conception à la fonction globale. Ces composants ne sont pas indépendants ; ils sont conçus pour fonctionner en parfaite synergie.

Le rôle de l'inclinaison (pente)

L'ensemble de la cuve du four est monté selon un léger angle descendant, généralement compris entre 1,5 % et 5 %.

Cette inclinaison est le moteur principal du flux des matériaux. La gravité tire naturellement le matériau de l'extrémité d'alimentation la plus élevée du four vers l'extrémité de décharge la plus basse.

La fonction de la rotation

Le four tourne lentement sur son axe, généralement à des vitesses comprises entre 0,2 et 2 révolutions par minute (tr/min).

Cette rotation soulève continuellement le matériau sur une partie de la paroi intérieure du cylindre avant qu'il ne retombe dans le lit de matériaux. Cette action de culbutage est essentielle pour le mélange et la prévention des agglomérats.

La synergie entre le cylindre, la pente et la rotation

La forme cylindrique est la géométrie idéale pour ce processus. Elle permet un mouvement de culbutage lisse et prévisible, sans coins ni zones mortes où le matériau pourrait rester bloqué.

Combinées, la pente et la rotation créent un chemin en spirale lent pour le matériau. Cela garantit que chaque particule se déplace régulièrement à travers le four tout en étant soigneusement mélangée.

Pourquoi cette conception est-elle optimisée pour l'efficacité

La conception du four rotatif est une solution délibérée au défi de traiter de grands volumes de matériaux de manière uniforme et continue. Son efficacité devient évidente lorsqu'elle est comparée à des systèmes alternatifs basés sur des lots.

Assurer une exposition uniforme à la chaleur

L'action de culbutage constante est la clé de l'uniformité. À mesure que le matériau traverse différentes zones de chauffage, ce mélange garantit que toutes les particules sont exposées à la source de chaleur de manière égale.

Cela empêche les points chauds et assure un produit final cohérent et de haute qualité, ce qui est essentiel dans des processus tels que la fabrication de ciment ou la calcination de minéraux.

Permettre un traitement continu

Contrairement à un four à navette qui traite les matériaux par lots discrets sur des chariots, un four rotatif fonctionne en continu. Le matériau est constamment introduit par une extrémité et déchargé par l'autre.

Cette conception élimine le besoin de chariots et de portes, ce qui améliore considérablement l'efficacité énergétique en évitant la perte de chaleur associée à l'ouverture et à la fermeture cyclique d'une chambre de four.

Fournir un contrôle précis

Les opérateurs peuvent affiner les performances du four en ajustant l'angle d'inclinaison et la vitesse de rotation.

Ces ajustements permettent un contrôle précis du temps de séjour du matériau, c'est-à-dire la durée totale qu'il passe à l'intérieur du four. Ce contrôle est essentiel pour adapter le processus à différents matériaux bruts et résultats souhaités.

Comprendre les compromis de la conception

Bien que très efficace, la conception du four rotatif présente des caractéristiques inhérentes qui la rendent adaptée à certaines applications mais pas à d'autres. Comprendre ces limites est essentiel.

Adéquation des matériaux

La conception est idéale pour les matériaux granulaires, pulvérulents ou à base de boue qui peuvent s'écouler et culbuter librement.

Elle n'est généralement pas adaptée aux gros objets solides ou aux matériaux délicats qui seraient endommagés par le culbutage constant et l'action abrasive à l'intérieur du four.

Exigences structurelles et de maintenance

Les fours rotatifs sont des structures massives et lourdes. La coque en acier soudé doit être incroyablement robuste pour supporter son propre poids et sa rotation.

De plus, le revêtement réfractaire interne, qui protège l'acier de la chaleur extrême, est soumis à d'intenses contraintes thermiques et mécaniques. Il nécessite une inspection et une maintenance régulières pour éviter une défaillance catastrophique et une perte d'énergie.

Faire le bon choix pour votre objectif

Les paramètres opérationnels d'un four rotatif sont ajustés en fonction de l'objectif de traitement spécifique. L'interaction entre la vitesse, l'angle et les propriétés du matériau détermine le résultat final.

- Si votre objectif principal est la vitesse du processus : Augmenter la vitesse de rotation et/ou l'angle d'inclinaison augmentera le débit des matériaux, mais cela doit être équilibré pour garantir que le temps de séjour est toujours suffisant pour un traitement approprié.

- Si votre objectif principal est l'uniformité du produit : Une vitesse de rotation plus lente et un angle d'inclinaison moins prononcé augmenteront le temps de séjour et le nombre de culbutes, favorisant un mélange et une distribution de chaleur maximum.

- Si votre objectif principal est l'efficacité énergétique : La conception continue et sans porte est intrinsèquement efficace, mais le maintien de l'intégrité du revêtement réfractaire est le facteur le plus important pour prévenir les pertes de chaleur et maximiser les performances.

En fin de compte, la conception du four rotatif transforme avec élégance les forces simples de la gravité et de la rotation en un processus industriel puissant, contrôlé et continu.

Tableau récapitulatif :

| Facteur | Rôle dans le mouvement des matériaux |

|---|---|

| Forme cylindrique | Permet un culbutage fluide et empêche la stagnation des matériaux |

| Inclinaison (pente) | Utilise la gravité pour entraîner le flux des matériaux de l'extrémité d'alimentation à l'extrémité de décharge |

| Rotation | Soulève et culbute les matériaux pour le mélange et une exposition uniforme à la chaleur |

| Synergie des éléments | Crée un chemin en spirale continu et contrôlé pour un traitement efficace |

Optimisez votre traitement des matériaux avec les solutions de fours rotatifs avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours rotatifs, conçus pour un fonctionnement continu et un contrôle précis. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré