La méthode de frittage enterré dégrade considérablement les performances piézoélectriques des céramiques (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) par rapport au frittage exposé. Alors que le frittage standard repose sur des températures élevées pour densifier le matériau, l'enfouissement de l'échantillon dans de la poudre BCZT compacte crée un environnement déficient en oxygène qui altère fondamentalement la chimie des défauts du matériau, entraînant une réduction de la polarisation et de la capacité piézoélectrique.

Conclusion principale Le frittage enterré agit comme une barrière à l'oxydation, augmentant artificiellement la concentration de lacunes d'oxygène dans la céramique. Cela entraîne un effet de "durcissement" qui stabilise le matériau mais provoque directement une diminution significative du coefficient piézoélectrique ($d_{33}$) et de l'intensité de la polarisation.

Le Mécanisme du Frittage Enterré

Limitation de l'Interaction Atmosphérique

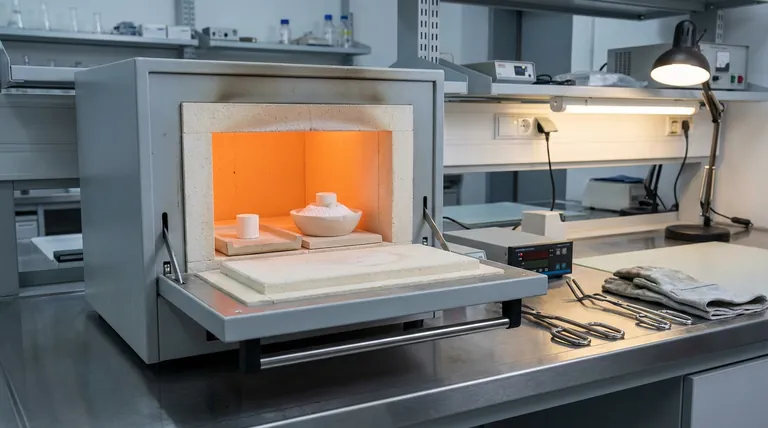

Dans la méthode de frittage enterré, les échantillons de BCZT sont complètement enrobés dans de la poudre BCZT compacte.

Cette barrière physique isole les échantillons de l'atmosphère ambiante à l'intérieur du four.

Inhibition de l'Oxydation

La principale conséquence de cette isolation est l'inhibition du processus d'oxydation.

Contrairement au frittage exposé, où le matériau interagit librement avec l'air, les échantillons enterrés sont privés de l'oxygène nécessaire pour maintenir une stœchiométrie idéale pendant la phase de haute température.

Impact sur la Chimie des Défauts

Augmentation des Lacunes d'Oxygène

Étant donné que le processus d'oxydation est inhibé, l'équilibre chimique de la céramique est modifié.

Cet environnement favorise une concentration plus élevée de lacunes d'oxygène dans le réseau cristallin.

La Conséquence des Défauts

Ces lacunes ne sont pas bénignes ; elles agissent comme des défauts qui altèrent la façon dont le matériau répond aux champs électriques.

Les concentrations élevées de lacunes d'oxygène sont la cause profonde des changements de performance observés dans les échantillons enterrés.

Résultats de Performance : L'Effet de "Durcissement"

Coefficient Piézoélectrique ($d_{33}$) Réduit

Le principal inconvénient de la méthode enterrée pour le BCZT est une diminution significative du coefficient piézoélectrique ($d_{33}$).

Pour les applications nécessitant une sensibilité élevée ou un fort couplage électromécanique, le frittage enterré est préjudiciable.

Intensité de Polarisation Plus Faible

Les lacunes d'oxygène bloquent probablement les parois de domaines, restreignant leur mouvement.

Cette restriction se manifeste par une réduction de l'intensité de la polarisation, rendant le matériau moins réactif aux champs électriques externes par rapport aux échantillons frittés exposés.

Durcissement du Matériau

La combinaison de l'augmentation des lacunes d'oxygène et de la réduction de la mobilité des domaines entraîne un "durcissement du matériau".

Bien que les ferroélectriques "durs" puissent avoir des pertes plus faibles, dans ce contexte spécifique, le durcissement se fait au détriment des propriétés fonctionnelles principales du matériau (piézoélectricité).

Comprendre les Compromis

Cinétique vs. Chimie

Le frittage standard nécessite des températures comprises entre 1300°C et 1500°C pour assurer une croissance de grain et une élimination des pores adéquates.

Cependant, même si le four fournit des conditions cinétiques parfaites et une uniformité de température, l'atmosphère chimique dicte la performance finale.

Le Coût de l'Isolation

Le frittage enterré peut sembler être une mesure de protection, mais il introduit un déficit chimique.

En empêchant le matériau de "respirer" (s'oxyder), vous échangez une protection de surface potentielle contre une perte significative de performance fonctionnelle.

Faire le Bon Choix pour Votre Objectif

Compte tenu de l'impact des lacunes d'oxygène sur les performances du BCZT, voici comment vous devriez aborder votre stratégie de frittage :

- Si votre objectif principal est de maximiser la piézoélectricité ($d_{33}$) : Évitez le frittage enterré ; utilisez le frittage exposé pour assurer une oxydation complète et minimiser les lacunes d'oxygène.

- Si votre objectif principal est le durcissement du matériau : Le frittage enterré peut être utilisé pour introduire intentionnellement des lacunes d'oxygène, bien que vous deviez accepter le compromis d'une polarisation plus faible.

Pour obtenir des performances piézoélectriques maximales dans les céramiques BCZT, vous devez privilégier un environnement de frittage riche en oxygène plutôt que l'isolation fournie par l'enrobage de poudre.

Tableau Récapitulatif :

| Caractéristique | Frittage Exposé (Recommandé) | Frittage Enterré (Déficient) |

|---|---|---|

| Accès à l'Oxygène | Élevé (Atmosphère ouverte) | Faible (Oxydation inhibée) |

| Lacunes d'Oxygène | Faible (Stœchiométrie idéale) | Élevé (Propice aux défauts) |

| Coefficient $d_{33}$ | Supérieur (Haute sensibilité) | Diminution significative |

| Polarisation | Haute intensité | Réduite (Blocage des domaines) |

| État du Matériau | Propriétés fonctionnelles optimisées | "Durci" (Performance réduite) |

Débloquez le Traitement des Céramiques Haute Performance avec KINTEK

Ne laissez pas des atmosphères de frittage inappropriées compromettre la qualité de vos céramiques BCZT. Chez KINTEK, nous comprenons que le contrôle précis de l'atmosphère est aussi critique que l'uniformité de la température.

Fort de l'expertise en R&D et en fabrication, KINTEK propose une gamme complète de fours de laboratoire haute température, notamment :

- Fours à Muffle pour le frittage exposé standard.

- Systèmes sous Vide et CVD pour une manipulation précise de l'atmosphère.

- Fours Tubulaires et Rotatifs pour un traitement thermique polyvalent.

- Systèmes Personnalisables adaptés à vos besoins uniques de recherche ou de production.

Assurez-vous que vos matériaux atteignent leur potentiel piézoélectrique maximal avec nos solutions thermiques leaders de l'industrie. Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Références

- Zihe Li, Chris Bowen. Porous Structure Enhances the Longitudinal Piezoelectric Coefficient and Electromechanical Coupling Coefficient of Lead‐Free (Ba<sub>0.85</sub>Ca<sub>0.15</sub>)(Zr<sub>0.1</sub>Ti<sub>0.9</sub>)O<sub>3</sub>. DOI: 10.1002/advs.202406255

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est l'objectif principal du traitement du quartz de haute pureté ? Atteindre une pureté de 99,998 % pour les applications technologiques

- Pourquoi utiliser un bain d'huile chauffant de précision pour l'AP-SCVD ? Maîtriser la pression de vapeur du précurseur pour la précision des couches minces

- Quels sont les avantages de l'utilisation de cibles indépendantes de Ru et Mo ? Maîtriser le contrôle stœchiométrique dans la pulvérisation magnétron

- Quel rôle joue l'équipement d'évaporation thermique sous vide poussé dans les détecteurs CsPbBr3 ? Optimiser la fabrication des électrodes

- Quelle est la fonction d'un autoclave doublé de Téflon dans le traitement acide hydrothermal ? Améliorer l'efficacité de la synthèse des catalyseurs

- Quel est le rôle du frittage dans la préparation de CsPbBr3-SiO2 ? Obtenez une ultra-stabilité grâce à un scellement thermique précis

- Pourquoi un système de chauffage de substrat de haute précision est-il requis pour les films minces de BST ? Réussir la croissance cristalline

- Comment une chambre de durcissement à température et humidité constantes contribue-t-elle à l'hydratation des GCCM ? Optimiser la résistance des matériaux