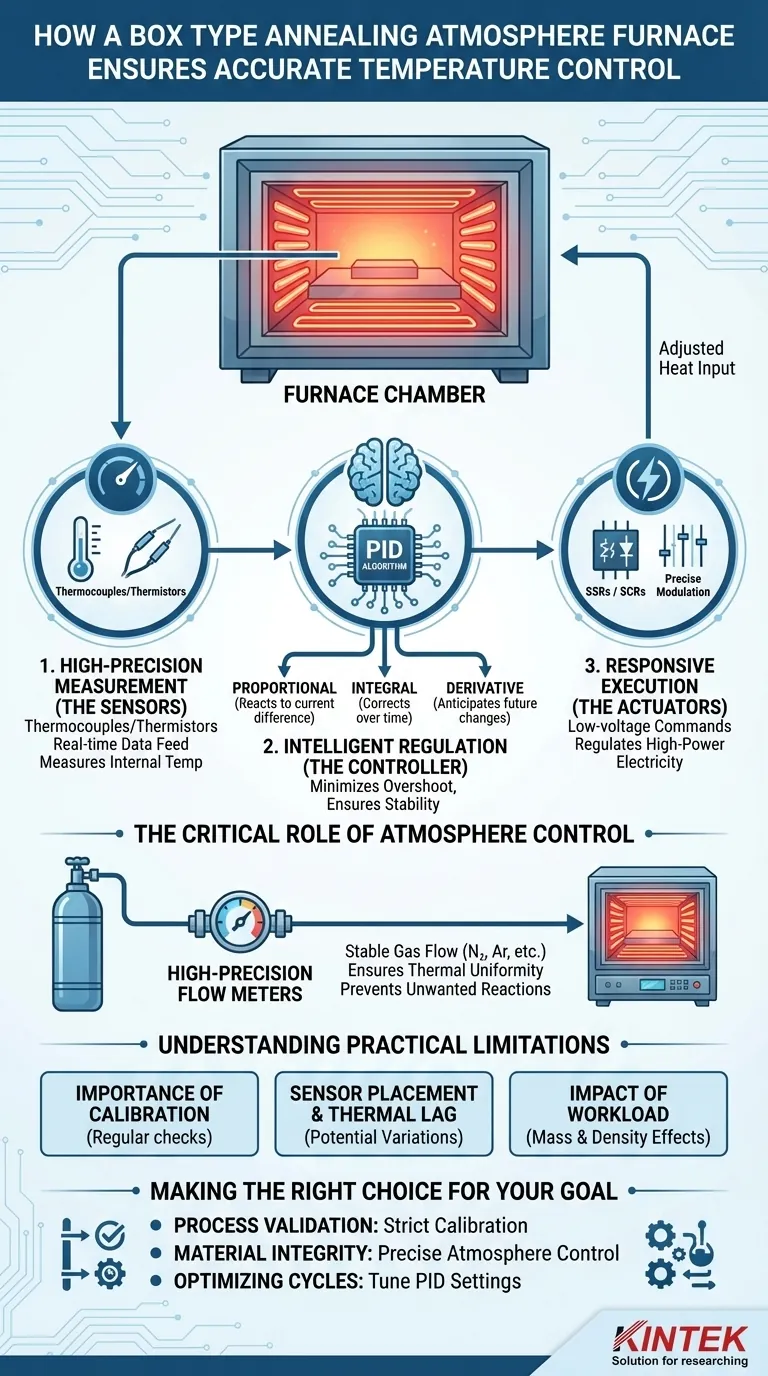

À la base, un four d'atmosphère de recuit de type boîte atteint un contrôle précis de la température grâce à un système sophistiqué de rétroaction en boucle fermée. Ce système mesure constamment la température interne avec des capteurs de haute précision, utilise un contrôleur intelligent avec un algorithme PID pour calculer les ajustements nécessaires, et déploie des actionneurs pour moduler précisément la puissance fournie aux éléments chauffants.

Obtenir des résultats thermiques précis et reproductibles ne dépend pas d'un seul composant, mais de l'intégration transparente de trois fonctions clés : la mesure en temps réel, la régulation intelligente et l'exécution de puissance réactive. Cela garantit que la température du four n'atteint pas seulement le point de consigne, mais le maintient avec une stabilité exceptionnelle.

Les composants essentiels du contrôle de la température

Un four d'atmosphère moderne fonctionne comme une équipe très disciplinée, chaque composant exécutant une tâche spécifique pour maintenir la précision thermique. Le système est composé de capteurs, d'un contrôleur et d'actionneurs.

Mesure de haute précision (les capteurs)

L'ensemble du processus de contrôle commence par une mesure précise. Le four s'appuie sur des capteurs de température de qualité industrielle, généralement des thermocouples ou des thermistances de haute précision, placés stratégiquement à l'intérieur de la chambre de chauffage.

Ces dispositifs convertissent l'énergie thermique en un signal électrique, fournissant une alimentation constante et en temps réel des conditions internes du four. La qualité et l'emplacement de ce capteur sont la base d'un contrôle précis.

Régulation intelligente (le contrôleur)

Le signal du capteur est envoyé à un contrôleur de température intelligent, qui agit comme le cerveau de l'opération. Ce contrôleur utilise un algorithme PID (Proportionnel-Intégral-Dérivé) pour prendre des décisions.

Pensez au contrôle PID comme à un conducteur expert qui maintient une vitesse constante.

- Proportionnel : Réagit à la différence actuelle entre la température définie et la température réelle.

- Intégral : Corrige les petites erreurs d'état stable au fil du temps, garantissant que vous atteignez finalement la cible exacte.

- Dérivé : Anticipe les changements futurs en réagissant au taux de changement de température, évitant les dépassements ou les sous-dépassements.

Cet algorithme permet au four d'atteindre rapidement la température, de minimiser les dépassements et de maintenir la température cible avec une fluctuation minimale.

Exécution réactive (les actionneurs)

Les décisions du contrôleur n'ont aucun sens sans un moyen d'agir sur celles-ci. C'est le rôle des actionneurs, qui sont généralement des relais statiques (SSR) ou des régulateurs à thyristors (SCR).

Ces composants reçoivent les signaux de commande basse tension du contrôleur PID et modulent précisément l'électricité de haute puissance qui alimente les éléments chauffants du four. Ils peuvent effectuer des micro-ajustements plusieurs fois par seconde, fournissant juste assez d'énergie pour contrecarrer la perte de chaleur et maintenir la stabilité.

Le rôle critique du contrôle de l'atmosphère

Dans un four à atmosphère, le contrôle de la température ne fonctionne pas isolément. La composition et le flux de l'atmosphère interne sont directement liés aux performances thermiques.

Assurer l'uniformité thermique

Un flux stable et constant de gaz atmosphérique (tel que l'azote ou l'argon) est géré par des débitmètres de gaz de haute précision. Ce flux contrôlé est essentiel pour distribuer la chaleur uniformément dans la chambre, empêchant les points chauds ou froids qui pourraient compromettre le processus de recuit.

Prévenir les réactions chimiques indésirables

Le but principal d'un four à atmosphère est de chauffer un matériau sans provoquer d'oxydation ou d'autres réactions chimiques indésirables. En contrôlant précisément le type de gaz, la concentration et le débit, le système crée un environnement stable, inerte ou réactif. Cette stabilité atmosphérique est une condition préalable à un transfert de chaleur uniforme et à un contrôle de température prévisible.

Comprendre les limitations pratiques

Même le système le plus avancé a des considérations pratiques qui impactent sa précision réelle. Comprendre celles-ci est essentiel pour maîtriser le processus.

L'importance de l'étalonnage

Un système de contrôle de la température n'est aussi précis que son dernier étalonnage. Au fil du temps, les capteurs peuvent dériver. Un étalonnage régulier des thermocouples par rapport à une norme certifiée est une maintenance critique pour garantir que la température affichée est la température réellement obtenue.

Placement du capteur et inertie thermique

Le capteur mesure la température en un seul point. Selon la taille de la chambre du four et la densité de la charge de travail, il peut y avoir de légères variations de température dans d'autres zones. C'est ce qu'on appelle l'inertie thermique, et comprendre son impact potentiel est vital pour les pièces grandes ou sensibles.

Impact de la charge de travail

La masse, la densité et la disposition des pièces à recuire (la "charge") affectent considérablement la dynamique thermique du four. Une charge importante et dense absorbe beaucoup d'énergie et nécessite un contrôleur PID correctement réglé pour chauffer uniformément sans dépasser la température cible.

Faire le bon choix pour votre objectif

Votre objectif opérationnel déterminera quels aspects du système de contrôle nécessitent le plus d'attention.

- Si votre objectif principal est la validation des processus et le contrôle qualité : Privilégiez un programme strict et documenté d'étalonnage des capteurs.

- Si votre objectif principal est l'intégrité des matériaux (par exemple, la prévention de l'oxydation) : Assurez-vous que le système de contrôle de l'atmosphère (débitmètres et régulateurs de gaz) est aussi précis que le contrôleur de température.

- Si votre objectif principal est d'optimiser les temps de cycle avec différentes charges : Investissez du temps pour apprendre à régler correctement les paramètres PID afin qu'ils correspondent à vos exigences thermiques spécifiques, évitant ainsi le dépassement et réduisant le temps de stabilisation.

En comprenant ce système intégré de mesure, de contrôle et d'exécution, vous pouvez garantir que votre processus de recuit est non seulement précis, mais aussi constamment fiable.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Capteurs | Mesurer la température | Thermocouples/thermistances de haute précision, données en temps réel |

| Contrôleur | Réguler la température | Algorithme PID, minimise les dépassements, assure la stabilité |

| Actionneurs | Exécuter les ajustements de puissance | Relais statiques (SSR), modulation d'énergie précise |

| Contrôle d'atmosphère | Gérer le flux de gaz | Débitmètres de haute précision, assure l'uniformité thermique |

Atteignez une précision inégalée dans vos processus de recuit avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des solutions avancées de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène