Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), l'augmentation de la puissance RF est une méthode principale pour contrôler votre processus, influençant directement à la fois le taux de croissance du film et sa qualité finale. Une puissance plus élevée augmente l'énergie du plasma, ce qui accélère simultanément le taux de croissance du film et augmente l'énergie du bombardement ionique, conduisant à une structure de film plus dense et plus robuste. Cependant, cette relation n'est pas linéaire et implique des compromis critiques.

Le défi central est que la puissance RF n'est pas un bouton à usage unique. Elle contrôle deux effets physiques distincts : la création d'espèces réactives qui pilotent la vitesse de dépôt, et l'énergie ionique qui dicte la densité et la contrainte du film. Maîtriser votre processus PECVD nécessite d'équilibrer ces deux effets pour atteindre votre objectif spécifique.

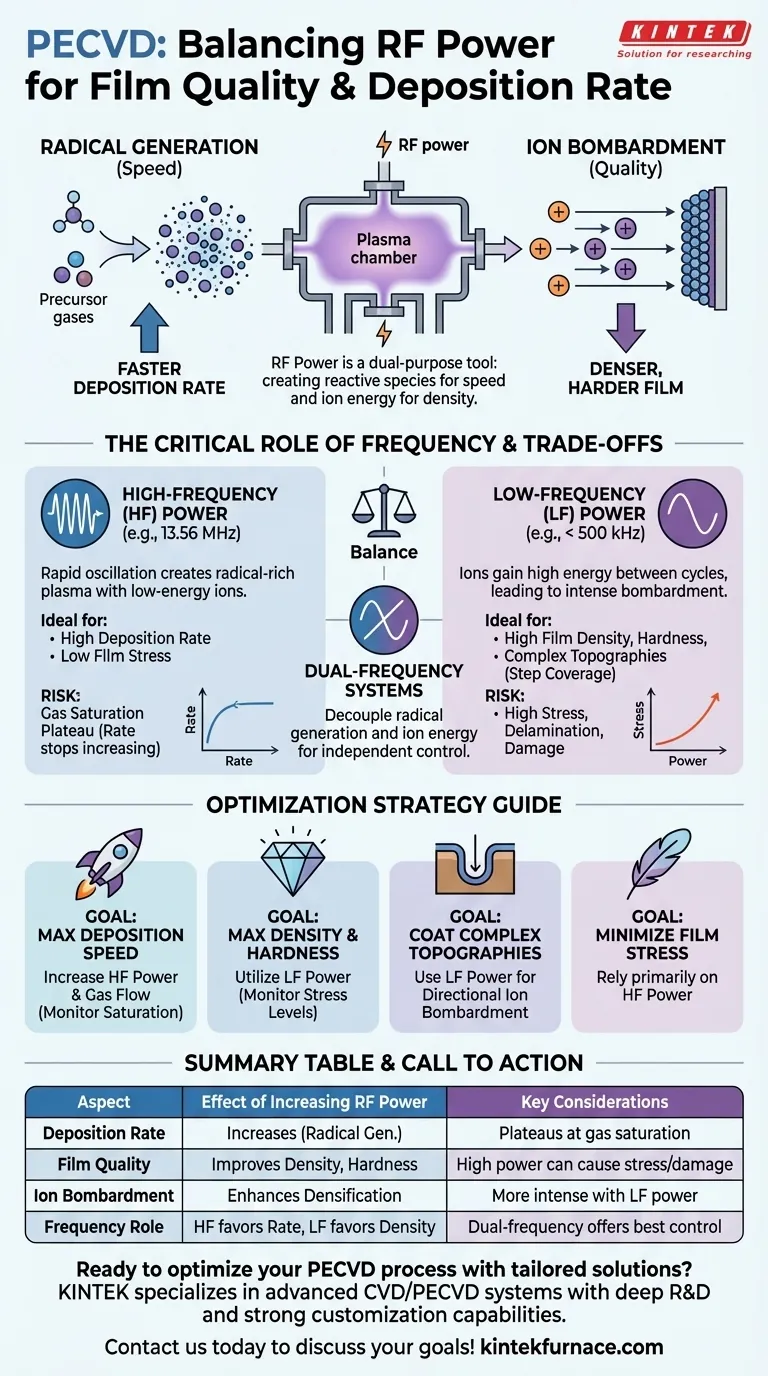

Le Double Rôle de la Puissance RF dans le Plasma

La puissance RF est le moteur du processus PECVD. Comprendre comment elle energise le plasma est essentiel pour manipuler le résultat. Elle remplit deux fonctions critiques à la fois.

Pilotage du Taux de Dépôt par la Génération de Radicaux

L'objectif principal du plasma est de décomposer les gaz précurseurs stables en espèces chimiques hautement réactives appelées radicaux libres.

Ces radicaux sont les blocs de construction essentiels du film. L'augmentation de la puissance RF injecte plus d'énergie dans le plasma, entraînant des collisions plus fréquentes et plus énergétiques. Cela augmente la concentration de radicaux libres, ce qui, à son tour, augmente le taux auquel ils arrivent et se lient au substrat, accélérant la croissance du film.

Amélioration de la Qualité du Film par le Bombardement Ionique

En plus des radicaux neutres, le plasma crée également des ions positifs. Le champ électrique généré par la puissance RF accélère ces ions vers le substrat, qui est généralement maintenu à un potentiel différent.

Ce processus, connu sous le nom de bombardement ionique, agit comme un marteau microscopique, compactant les atomes du film en croissance. Cette densification physique améliore les propriétés clés du matériau telles que la dureté, l'indice de réfraction et la résistance chimique. Une puissance RF plus élevée conduit généralement à une énergie ionique plus élevée et à un film plus dense et de meilleure qualité.

Atteindre le Point de Rendements Décroissants

Augmenter simplement la puissance indéfiniment n'est pas une stratégie viable. Vous rencontrerez rapidement des limites physiques et des effets secondaires nuisibles qui peuvent compromettre vos résultats.

Le Plateau du Taux de Dépôt

L'augmentation du taux de dépôt en fonction de la puissance n'est pas infinie. À un certain niveau de puissance, vous aurez dissocié la quasi-totalité des molécules de gaz précurseur disponibles en radicaux.

Une fois que le gaz de réaction est entièrement ionisé et que les radicaux sont saturés, ajouter plus de puissance ne créera pas plus de blocs de construction. À ce stade, le taux de dépôt atteindra un plateau. Le processus devient « limité par le transport de masse », ce qui signifie que le taux est désormais contraint par le débit de gaz précurseur dans la chambre, et non par la puissance.

Le Seuil de Contrainte et de Dommage

Bien que le bombardement ionique soit bénéfique pour la densification, une énergie excessive peut être destructrice. Des niveaux de puissance très élevés entraînent un bombardement intense qui peut induire une contrainte de compression élevée dans le film, pouvant provoquer un délaminage ou une fissuration.

Dans les cas extrêmes, l'énergie ionique peut devenir suffisamment élevée pour provoquer la pulvérisation physique d'atomes du film en croissance, endommageant sa structure et ralentissant même le taux de dépôt net.

Comprendre les Compromis : L'Impact Critique de la Fréquence

La nuance la plus importante dans le contrôle de la puissance RF est de comprendre le rôle de la fréquence. Le comportement du plasma change radicalement en fonction de la fréquence utilisée, car elle dicte l'efficacité avec laquelle les ions peuvent répondre au champ électrique.

Puissance Haute Fréquence (HF) (ex: 13,56 MHz)

Aux hautes fréquences, le champ électrique oscille trop rapidement pour que les ions lourds puissent s'accélérer complètement entre les cycles. Le résultat est un plasma riche en radicaux libres mais avec un bombardement ionique de relativement basse énergie.

La puissance HF est donc idéale pour les processus où l'objectif principal est un taux de dépôt élevé avec un stress induit minimal sur le film.

Puissance Basse Fréquence (BF) (ex: < 500 kHz)

Aux basses fréquences, les ions ont suffisamment de temps pendant chaque cycle pour accélérer à des énergies très élevées avant de frapper le substrat. Cela conduit à un bombardement ionique intense et de haute énergie.

La puissance BF est supérieure pour créer des films exceptionnellement denses et durs. Elle est également critique pour revêtir des topographies complexes, car les ions hautement directionnels améliorent la « couverture de marche » dans les tranchées et les caractéristiques profondes. Le compromis est souvent un taux de dépôt plus faible et une contrainte du film nettement plus élevée.

La Puissance des Systèmes à Double Fréquence

De nombreux systèmes PECVD avancés utilisent un mélange de puissance HF et BF. Cette approche découple la génération de radicaux de l'énergie ionique, offrant un contrôle indépendant. La puissance HF maintient une densité élevée de radicaux pour un taux de dépôt rapide, tandis que la puissance BF est utilisée pour ajuster précisément l'énergie du bombardement ionique afin d'obtenir la densité et la contrainte du film souhaitées.

Faire le Bon Choix pour Votre Processus

L'optimisation de votre recette PECVD nécessite d'aligner votre stratégie de puissance RF avec votre objectif principal.

- Si votre objectif principal est de maximiser la vitesse de dépôt : Augmentez la puissance HF et le débit de gaz précurseur, mais surveillez le plateau de saturation où des augmentations de puissance supplémentaires n'apportent aucun bénéfice.

- Si votre objectif principal est d'atteindre la densité et la dureté maximales du film : Utilisez une puissance à fréquence plus basse (BF) pour augmenter l'énergie du bombardement ionique, mais soyez attentif à l'induction d'une contrainte excessive sur le film.

- Si votre objectif principal est de revêtir des topographies complexes (comme des tranchées) : La puissance basse fréquence (BF) est supérieure, car le bombardement ionique directionnel améliore la couverture de marche.

- Si votre objectif principal est de minimiser la contrainte du film : Fiez-vous principalement à la puissance haute fréquence (HF), qui génère efficacement des radicaux sans énergie ionique excessive.

En considérant la puissance RF et la fréquence comme des outils précis pour régler la génération de radicaux et l'énergie ionique, vous pouvez passer de recettes simples à une ingénierie des matériaux prévisible.

Tableau Récapitulatif :

| Aspect | Effet de l'Augmentation de la Puissance RF | Considérations Clés |

|---|---|---|

| Taux de Dépôt | Augmente en raison d'une concentration accrue de radicaux | Atteint un plateau lorsque le gaz précurseur est saturé |

| Qualité du Film | Améliore la densité, la dureté et la résistance chimique | Une puissance élevée peut provoquer des contraintes, un délaminage ou des dommages |

| Bombardement Ionique | Améliore la densification du film | Plus intense avec une puissance basse fréquence ; peut être destructeur à l'extrême |

| Rôle de la Fréquence | La haute fréquence favorise le taux de dépôt ; la basse fréquence favorise la densité du film | Les systèmes à double fréquence offrent un contrôle indépendant pour l'optimisation |

Prêt à optimiser votre processus PECVD avec des solutions sur mesure ? KINTEK se spécialise dans les systèmes CVD/PECVD avancés, tirant parti de notre R&D approfondie et de notre fabrication interne pour fournir des solutions de four à haute température telles que les fours Muffle, Tubulaires, Rotatifs, sous Vide et Atmosphériques, et plus encore. Nos solides capacités de personnalisation garantissent que nous répondons à vos besoins expérimentaux uniques, améliorant la qualité du film et l'efficacité du dépôt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures