La différence fondamentale entre le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) et le Dépôt Chimique en Phase Vapeur (CVD) conventionnel réside dans la source d'énergie utilisée pour déclencher la réaction de dépôt. Alors que le CVD conventionnel repose exclusivement sur une chaleur élevée pour décomposer les gaz précurseurs, le PECVD utilise un champ électrique pour générer un plasma, permettant à la réaction de se produire à des températures significativement plus basses.

En substituant la force brute de l'énergie thermique à l'énergie ciblée d'un plasma, le PECVD dissocie le processus de dépôt des températures élevées. Ce seul changement permet de revêtir des matériaux sensibles à la chaleur qui seraient détruits par les méthodes CVD conventionnelles.

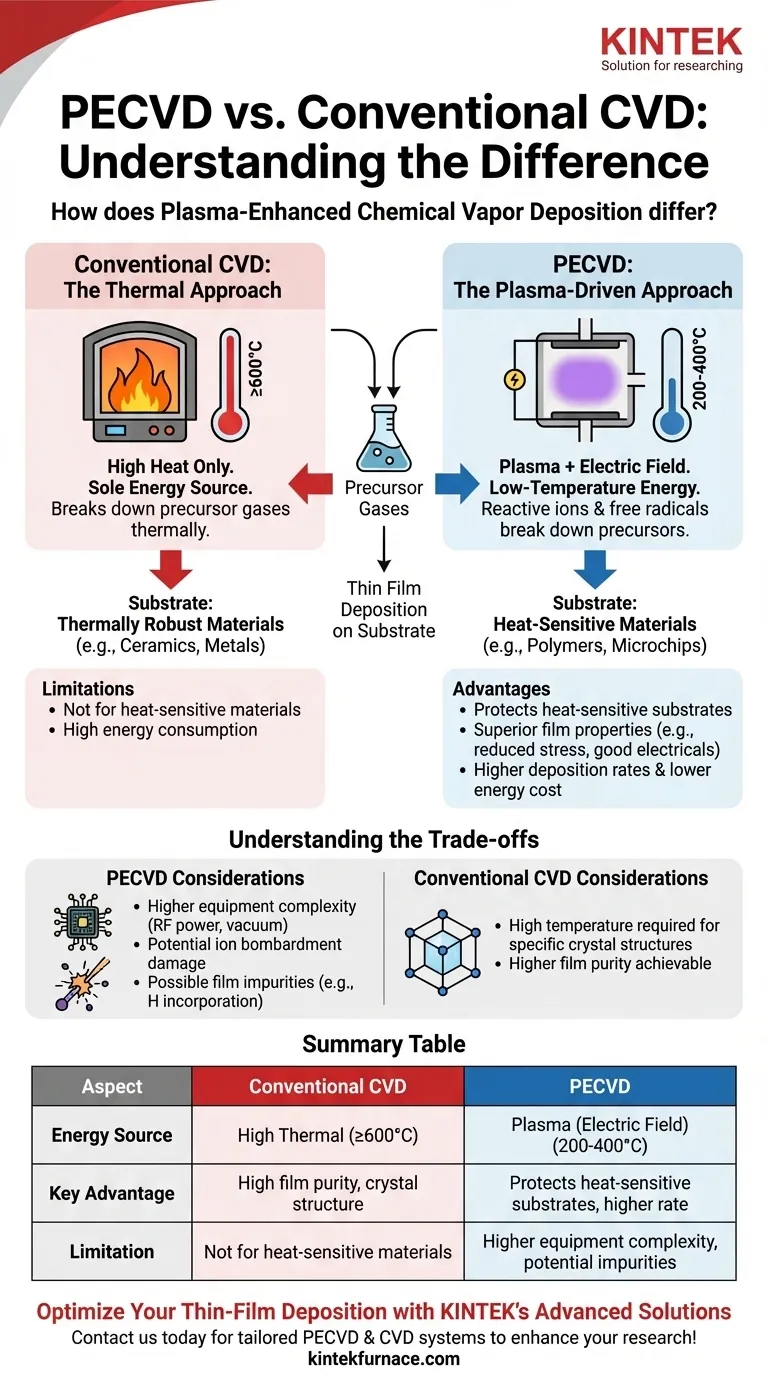

La différence essentielle : comment la réaction est activée

L'objectif de tout processus CVD est de décomposer les précurseurs chimiques gazeux afin qu'ils réagissent et se déposent sous forme de couche mince solide sur un substrat. La distinction clé réside dans la manière dont cette énergie est fournie.

CVD conventionnel : l'approche thermique

Le CVD conventionnel, ou thermique, utilise des températures élevées, souvent bien supérieures à 600°C, comme seule source d'énergie. Le substrat est chauffé dans une chambre, et cette énergie thermique est ce qui brise les liaisons chimiques des gaz précurseurs qui s'écoulent sur lui.

Cette méthode est conceptuellement simple, mais son exigence de chaleur élevée la rend incompatible avec de nombreux matériaux.

PECVD : l'approche par plasma

Le PECVD fonctionne dans une plage de températures plus basse, typiquement 200 à 400°C. Au lieu de s'appuyer uniquement sur la chaleur, il introduit de l'énergie en appliquant un champ électrique au gaz, ce qui allume un plasma.

Ce plasma est un état de la matière très énergétique contenant des ions et des radicaux libres. Ce sont ces particules réactives qui décomposent les gaz précurseurs, permettant le dépôt de film sans nécessiter une chaleur extrême.

Avantages clés de l'utilisation du plasma

L'abaissement de la température du processus via le plasma crée plusieurs avantages significatifs qui font du PECVD une technologie critique dans la fabrication moderne.

Protection des substrats sensibles à la température

C'est l'avantage le plus significatif du PECVD. La température de fonctionnement plus basse permet le dépôt de films de haute qualité sur des matériaux qui ne peuvent pas supporter une chaleur élevée.

Cela inclut les polymères et les plastiques, ainsi que les dispositifs microélectroniques complexes où des températures élevées pourraient endommager des composants fabriqués précédemment ou altérer les profils de dopage.

Obtention de propriétés de film supérieures

La nature énergétique mais contrôlée du plasma peut conduire à des films aux caractéristiques souhaitables. Le PECVD produit souvent des films avec une contrainte interne réduite et une moindre probabilité de fissuration.

De plus, il peut produire des films avec d'excellentes propriétés électriques et une forte adhérence au substrat, ce qui est crucial pour l'électronique haute performance et les revêtements protecteurs.

Amélioration du taux de dépôt et de l'efficacité

Les processus PECVD peuvent souvent atteindre des taux de dépôt plus élevés que leurs homologues CVD thermiques.

Étant donné que le système n'a pas besoin d'être chauffé à des températures extrêmes, il consomme également beaucoup moins d'énergie, ce qui peut entraîner des coûts de production réduits et un débit plus élevé.

Comprendre les compromis

Bien que puissant, l'utilisation du plasma n'est pas sans considérations. Le choix entre le PECVD et le CVD conventionnel implique de comprendre leurs limitations respectives.

Complexité du processus et de l'équipement

Un système PECVD est intrinsèquement plus complexe qu'un réacteur CVD thermique. Il nécessite des alimentations RF sophistiquées pour générer et maintenir le plasma, ainsi que des systèmes avancés de vide et de contrôle des gaz.

Cette complexité ajoutée peut se traduire par des coûts d'équipement initiaux plus élevés et un contrôle de processus plus complexe.

Potentiel d'impuretés ou de dommages dans le film

Les ions de haute énergie au sein du plasma, bien qu'utiles pour la réaction, peuvent parfois causer des dommages par bombardement ionique à la surface du substrat.

De plus, les gaz précurseurs (comme le silane, SiH₄) peuvent entraîner l'incorporation d'autres éléments (comme l'hydrogène) dans le film. Bien que parfois bénéfique, cela peut être une impureté indésirable dans certaines applications optiques ou électroniques où la pureté du film est primordiale.

Quand la haute température est une caractéristique, et non un défaut

Pour certains matériaux, en particulier certaines structures cristallines, la haute température du CVD conventionnel n'est pas un inconvénient mais une exigence. L'énergie thermique est nécessaire pour obtenir l'orientation cristalline et la densité de film souhaitées.

Dans ces cas spécifiques, le processus PECVD "plus doux" pourrait ne pas être en mesure de produire un film avec les propriétés structurelles requises.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement des exigences spécifiques de votre matériau de substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est de déposer sur des matériaux sensibles à la chaleur (comme les polymères ou les micropuces complétées) : Le PECVD est le choix définitif en raison de son processus à basse température.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible ou une structure cristalline spécifique sur un substrat thermiquement robuste : Le CVD thermique conventionnel peut être préférable car il évite les effets potentiels induits par le plasma.

- Si votre objectif principal est d'équilibrer la vitesse de production, le coût et la qualité du film pour les revêtements à usage général : Le PECVD offre souvent un équilibre supérieur entre des taux de dépôt élevés et d'excellentes propriétés de film à un coût énergétique inférieur.

Comprendre ce compromis fondamental entre l'énergie thermique et l'énergie du plasma vous permet de sélectionner la technique de dépôt précise que votre matériau exige.

Tableau récapitulatif :

| Aspect | CVD Conventionnel | PECVD |

|---|---|---|

| Source d'Énergie | Énergie thermique élevée (≥600°C) | Plasma issu d'un champ électrique (200-400°C) |

| Plage de Température | Élevée (≥600°C) | Basse (200-400°C) |

| Avantages Clés | Haute pureté du film, structures cristallines spécifiques | Protège les substrats sensibles à la chaleur, taux de dépôt plus élevés, consommation d'énergie réduite |

| Limitations | Ne convient pas aux matériaux sensibles à la chaleur | Complexité d'équipement plus élevée, risque de dommages ioniques ou d'impuretés |

Optimisez votre dépôt de couches minces avec les solutions avancées de KINTEK

Travaillez-vous avec des matériaux sensibles à la chaleur comme les polymères ou la microélectronique et avez-vous besoin d'un dépôt précis à basse température ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre gamme de produits – comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et plus encore – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD et CVD adaptés peuvent améliorer votre recherche, la qualité de vos films et votre efficacité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique