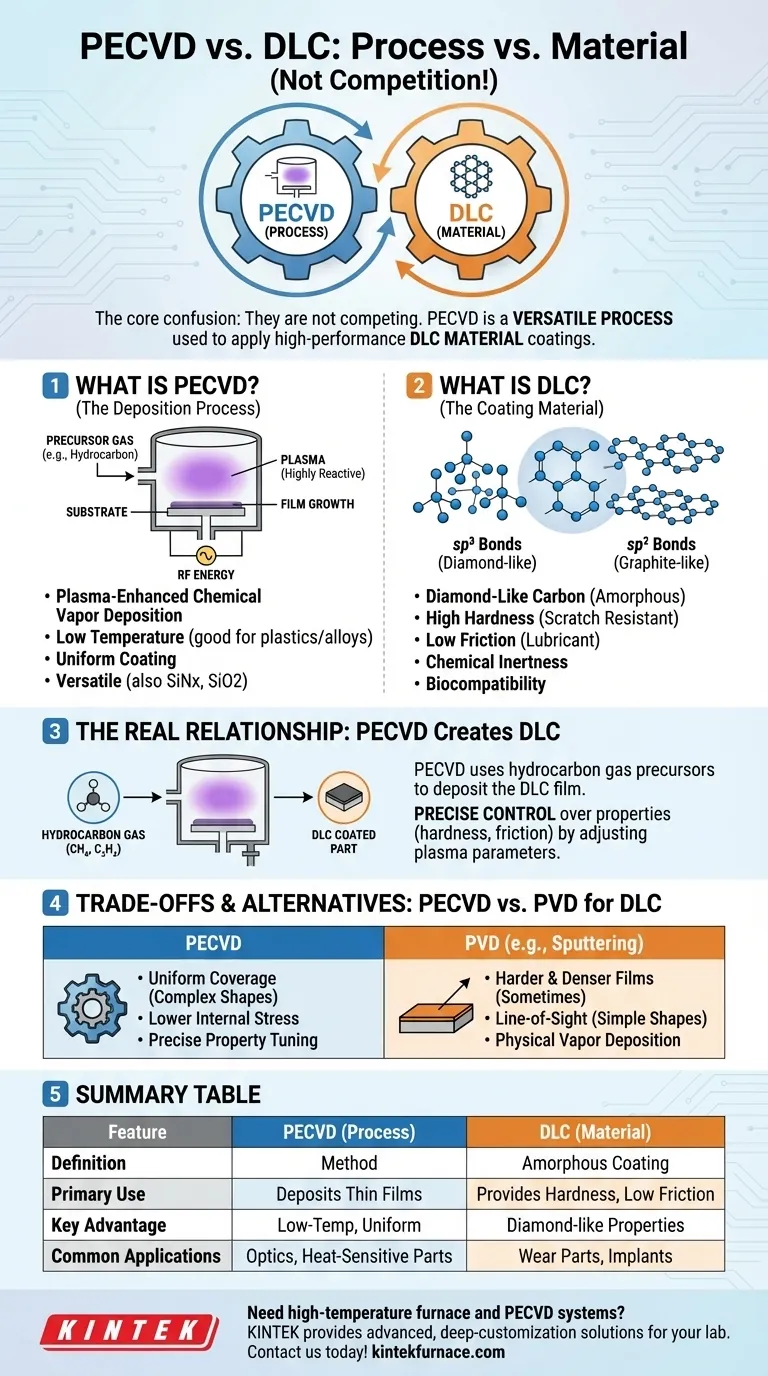

Le point fondamental de confusion est que le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) et le Carbone Amorphe Hydrogéné (DLC) ne sont pas des technologies concurrentes. Le PECVD est un processus utilisé pour appliquer un revêtement en couche mince, tandis que le DLC est un matériau spécifique ou un type de revêtement. En fait, le PECVD est l'un des principaux processus industriels utilisés pour déposer des revêtements DLC sur une surface.

L'incompréhension fondamentale est de présenter cela comme « PECVD contre DLC ». La relation correcte est que le PECVD est un processus polyvalent qui peut être utilisé pour créer des revêtements de matériau DLC haute performance, parmi beaucoup d'autres.

Qu'est-ce que le PECVD ? Le Processus de Dépôt

PECVD signifie Plasma-Enhanced Chemical Vapor Deposition (Dépôt Chimique en Phase Vapeur Assisté par Plasma). C'est une méthode pour appliquer des couches de matériau extrêmement minces sur un substrat.

Comment ça marche

Le processus se déroule à l'intérieur d'une chambre à vide. Un gaz précurseur (ou un mélange de gaz) contenant les éléments du film désiré est introduit.

De l'énergie, généralement à fréquence radio (RF), est appliquée à la chambre, ce qui enflamme le gaz en un plasma — un état de la matière hautement réactif et ionisé.

Ce plasma réactif décompose les gaz précurseurs, et les atomes ou fragments moléculaires résultants se condensent et se recombinent ensuite à la surface du substrat, construisant le film couche par couche.

L'Avantage Clé : Basse Température

L'aspect « plasma-assisté » permet à l'ensemble de ce processus de se dérouler à des températures beaucoup plus basses que le Dépôt Chimique en Phase Vapeur (CVD) traditionnel.

Ceci est essentiel pour revêtir des matériaux sensibles à la chaleur comme les plastiques, les polymères ou certains alliages métalliques qui seraient endommagés ou déformés par des processus à haute température.

Un Outil Polyvalent

Le PECVD n'est pas limité à un seul type de revêtement. En changeant les gaz précurseurs, il peut être utilisé pour déposer un large éventail de matériaux, y compris le nitrure de silicium (SiNx), le dioxyde de silicium (SiO2) pour les applications optiques, et divers films à base de carbone.

Qu'est-ce que le DLC ? Le Matériau de Revêtement

Diamond-Like Carbon (DLC) est une classe de matériau carboné amorphe. Ce n'est pas du diamant pur, mais il présente bon nombre des propriétés souhaitables du diamant.

Une Structure Atomique Unique

Les films DLC contiennent un mélange de deux types de liaisons carbonées : les liaisons sp³ (le type trouvé dans le diamant) et les liaisons sp² (le type trouvé dans le graphite).

Le ratio de ces liaisons détermine les propriétés du matériau. Un pourcentage plus élevé de liaisons sp³ résulte généralement en un revêtement plus dur et plus « semblable au diamant ».

Propriétés et Avantages Principaux

Les ingénieurs choisissent le DLC pour sa combinaison exceptionnelle de propriétés :

- Dureté Élevée : Offre une excellente résistance à l'usure et aux rayures.

- Faible Frottement : Agit comme un lubrifiant solide, réduisant la perte d'énergie et l'usure des composants.

- Inertie Chimique : Protège la pièce sous-jacente de la corrosion et des attaques chimiques.

- Biocompatibilité : Le rend adapté aux implants et dispositifs médicaux.

La Vraie Relation : Utiliser le PECVD pour Créer du DLC

Le PECVD est le moteur qui conduit la création de nombreux revêtements DLC. Le processus et le matériau fonctionnent ensemble.

Comment le PECVD Dépose un Film DLC

Pour créer un revêtement DLC, un gaz hydrocarboné comme le méthane (CH₄) ou l'acétylène (C₂H₂) est utilisé comme précurseur dans la chambre PECVD.

Le plasma décompose ces molécules d'hydrocarbures. Les atomes de carbone et d'hydrogène se recombinent ensuite sur la surface du composant, formant le film DLC dur et amorphe (souvent désigné a-C:H).

Contrôle Précis des Propriétés

C'est là que la puissance du PECVD devient claire. En gérant soigneusement les paramètres du plasma — débits de gaz, pression et puissance — un ingénieur peut contrôler précisément les propriétés finales du film DLC.

Ajuster ces paramètres influence directement le ratio des liaisons sp³/sp² et la quantité d'hydrogène incorporée dans le film. Cela permet d'adapter la dureté, le coefficient de frottement, la contrainte interne, et même les propriétés optiques du revêtement à une application spécifique.

Comprendre les Compromis et les Alternatives

Bien que le PECVD soit une méthode puissante pour déposer du DLC, ce n'est pas la seule. Comprendre les alternatives clarifie ses avantages spécifiques.

PVD : L'Autre Processus Majeur

L'autre méthode principale pour déposer le DLC est le Physical Vapor Deposition (PVD) (Dépôt Physique en Phase Vapeur). Les processus PVD, comme le bombardement ionique (sputtering) ou l'évaporation par arc cathodique, fonctionnent en arrachant physiquement des atomes d'une cible de graphite solide et en les déposant sur le substrat.

PVD vs. PECVD pour le DLC

Le choix entre ces méthodes implique des compromis techniques.

Le PECVD est souvent privilégié pour sa capacité à revêtir uniformément des formes 3D complexes car le gaz précurseur peut atteindre toutes les surfaces. Il produit également généralement des films avec une contrainte interne plus faible.

Les méthodes PVD, en particulier l'arc cathodique, peuvent parfois produire des films DLC plus durs et plus denses. Cependant, le PVD est un processus à ligne de vue, ce qui peut rendre difficile le revêtement uniforme de géométries complexes.

Faire le Bon Choix pour Votre Objectif

Votre choix n'est pas entre PECVD et DLC. Il s'agit de sélectionner le bon processus de dépôt pour obtenir les propriétés DLC spécifiques que votre application exige.

- Si votre objectif principal est de revêtir des pièces complexes ou sensibles à la chaleur : Le PECVD est un excellent choix en raison de son fonctionnement à basse température et de sa couverture conforme supérieure.

- Si votre objectif principal est la dureté et la densité maximales sur une géométrie plus simple : Un processus PVD comme l'évaporation par arc cathodique pourrait mieux correspondre à vos exigences.

- Si votre objectif principal est d'ajuster les propriétés optiques ou d'assurer une faible contrainte interne : Le contrôle chimique précis offert par le PECVD en fait la technologie supérieure.

En fin de compte, sélectionner le processus de fabrication correct est la manière dont vous concevez les propriétés matérielles idéales pour votre composant.

Tableau Récapitulatif :

| Caractéristique | PECVD (Processus) | DLC (Matériau) |

|---|---|---|

| Définition | Méthode de Dépôt Chimique en Phase Vapeur Assisté par Plasma | Matériau de revêtement amorphe de Carbone Amorphe Hydrogéné |

| Utilisation Principale | Dépose des couches minces comme DLC, SiNx, SiO2 | Fournit dureté, faible friction, inertie chimique |

| Avantage Clé | Revêtement uniforme à basse température de formes complexes | Combine des propriétés semblables au diamant avec polyvalence |

| Applications Courantes | Optique, électronique, dispositifs médicaux sur matériaux sensibles à la chaleur | Pièces résistantes à l'usure, implants médicaux, protection contre la corrosion |

Besoin d'une solution de four à haute température adaptée aux besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à Muffle, à Tube, Rotatifs, les fours sous Vide et Atmosphériques, ainsi que les Systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire